1A和100A电流,PCB线宽分别需要多大?

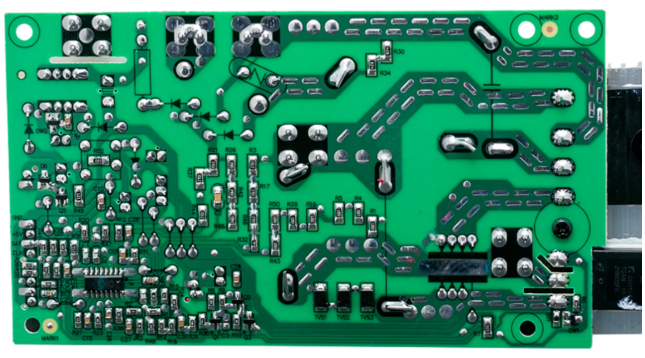

在 PCB 设计中,线宽与电流的匹配是工程师绕不开的基础问题。选窄了可能因过热烧毁电路,选宽了又会浪费空间、增加成本。PCB 批量厂家的生产数据显示,约 10% 的电源类 PCB 故障源于线宽设计不合理 —— 某小家电控制板因 1A 电流用了 0.1mm 线宽,工作 1 小时后线路烧毁;而某工业电源 PCB 为 100A 电流盲目设计 5mm 线宽,导致布线拥堵、成本增加 30%。1A 和 100A 电流究竟需要多大线宽?

决定线宽的三大核心因素

铜箔厚度:载流能力的 “基石”

PCB 铜箔厚度(通常用 “盎司(oz)” 表示)是线宽计算的基础。1oz 铜箔厚度约 35μm(0.035mm),2oz 约 70μm,4oz 约 140μm。相同线宽下,铜越厚载流能力越强。PCB 批量厂家的测试显示:0.5mm 线宽的 1oz 铜箔,在 25℃环境下可载流 3A;而 2oz 铜箔的同线宽,载流能力达 4.2A,提升 40%。这也是大功率 PCB 常选用 2oz 以上厚铜的原因。

环境温度:不可忽视的 “隐形杀手”

温度每升高 1℃,铜的电阻会增加 0.4%,载流能力随之下降。PCB 批量厂家的温升实验显示:在 25℃时,1oz 铜、1mm 线宽可载流 5A;当环境温度升至 50℃(如密闭机箱内),载流能力降至 4.2A;若达 70℃,则只能载 3.5A。因此,高温环境下必须预留更大线宽裕量。

散热条件:决定 “极限值” 的关键

自然散热、强制风冷(风扇)、贴散热片,三种条件下的载流能力差异显著。实测数据显示:1oz 铜、2mm 线宽的线路,自然散热可载 8A;加风扇后载流提升至 10A;贴散热片后达 12A。某 PCB 批量厂家为充电桩设计的 100A 线路,通过 “覆铜 + 散热片” 组合,将线宽从理论值 8mm 缩减至 5mm,仍能稳定工作。

1A 电流:小电流的线宽选择与误区

基础线宽:0.1-0.3mm 足够,但需看场景

在 1oz 铜、25℃、自然散热条件下,1A 电流的理论线宽仅需 0.08mm(80μm)。但 PCB 批量厂家的生产实践中,最小可加工线宽通常为 0.1mm(受蚀刻精度限制),且需考虑机械强度 —— 过细的线路易在焊接或插拔时断裂。

信号回路(如传感器、单片机):1A 电流常用 0.1-0.2mm 线宽,既能满足载流,又节省空间。某智能手表 PCB 的充电回路(1A)用 0.15mm 线宽,经 1000 次充放电测试无过热。

电源入口(如 USB 接口):虽电流 1A,但需考虑瞬时冲击(如插拔时),建议用 0.2-0.3mm 线宽。某手机充电器 PCB 将 USB 供电线宽从 0.15mm 增至 0.25mm 后,插拔故障从 3% 降至 0.5%。

常见误区:盲目加宽反而添乱

有工程师为 “保险” 将 1A 线宽设计成 0.5mm,反而导致:① 布线拥堵,尤其在 BGA 等密集区域;② 增加寄生电容(0.5mm 线宽的寄生电容比 0.2mm 高 50%),影响高频信号。PCB 批量厂家建议:1A 电流线宽不超过 0.3mm,特殊场景(如振动环境)可放宽至 0.4mm。

100A 电流:大电流的 “特殊待遇”

100A 属于大功率范畴,普通线宽已无法满足,需结合厚铜、覆铜、辅助散热等方案。

理论线宽:1oz 铜需 8mm,但不实用

按公式计算,1oz 铜、25℃、自然散热下,100A 电流需 8mm 线宽。但如此宽的线路会导致:① 布线困难,尤其多层板;② 与器件焊盘(通常≤2mm)衔接突兀,易产生应力裂纹。PCB 批量厂家几乎不采用这种方案。

实用方案:厚铜 + 覆铜 + 开窗加锡

加厚铜箔:4oz 铜(140μm)的载流能力是 1oz 的 2 倍,100A 电流线宽可缩至 4mm。某新能源汽车 PCB 采用 4oz 铜,将 100A 动力线宽控制在 4.5mm,满足布线需求。

覆铜区域替代单线:用 10cm2(约 30mm×33mm)的覆铜区域(1oz 铜)可载 100A,比单线更灵活。PCB 批量厂家为储能逆变器设计的 100A 回路,采用 “20cm2 覆铜 + 4oz 铜”,温升仅 25℃(环境 50℃)。

开窗加锡:在覆铜区域开窗,焊接时堆锡(锡层厚度 0.5mm),载流能力提升 50%。某工业电源 PCB 通过该方案,将 100A 覆铜面积从 15cm2 减至 10cm2。

强制散热:突破线宽限制

贴散热片:覆铜区域贴 1mm 厚铝散热片,100A 电流下温升可降低 15℃,相当于线宽 “虚拟缩减” 20%。

液体冷却:高端场景(如服务器电源)采用液冷板,100A 电流仅需 2mm×50mm 的 4oz 铜线路即可,某数据中心案例显示其温升控制在 10℃以内。

PCB 批量厂家的 “载流线宽速查表”(1oz 铜,25℃,自然散热)

电流 | 基础线宽(mm) | 高温环境(50℃)线宽(mm) | 振动场景线宽(mm) |

1A | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 |

100A | 不建议单线 | 4oz 铜 + 4mm + 覆铜 | 4oz 铜 + 5mm + 加锡 |

设计建议:从 “够用” 到 “可靠”

留 30% 裕量:计算值基础上增加 30% 线宽,应对瞬时电流冲击。如 1A 计算需 0.15mm,实际用 0.2mm。

避免直角转弯:大电流线路用 45° 角或圆弧转弯,减少阻抗突变和局部过热。PCB 批量厂家的红外测温显示,直角转弯处温度比直线段高 5-8℃。

多层板 “电流分担”:100A 电流可在 2 层板各走 50A,每层用 4oz 铜、3mm 线宽,比单层 8mm 更易布线。

实测验证:关键产品需做温升测试,用热像仪监测线路温度,确保≤70℃(安全阈值)。某 PCB 批量厂家为光伏逆变器做 100A 测试,发现局部过热点后,通过增加散热过孔解决。

线宽设计的核心是 “匹配场景”:1A 电流侧重空间与信号完整性,100A 则需兼顾载流、布线与散热。PCB 批量厂家的经验显示,合理设计的线路不仅能降低故障率,还能节省 30% 以上的布线空间。工程师在设计时,不妨结合铜厚、环境和散热条件,必要时参考厂家的实测数据 —— 一个精准的线宽选择,能让电路既稳定又高效。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号