最大限度地提高PCB面板利用率:电气工程师综合指南

在快节奏的电子制造世界中,效率就是一切。对于电气工程师来说,提高生产力和降低成本的最有效方法之一是最大限度地提高 PCB 面板利用率。无论您是在制作小型原型还是大规模生产,优化印刷电路板 (PCB) 在面板上的排列方式都可以节省时间、减少浪费并改善制造成果。本指南深入探讨了 PCB 面板优化技术、PCB 面板面积计算、高效的制造 PCB 布局、最大限度地减少 PCB 材料浪费以及 PCB 面板设计规则,以帮助您获得最佳结果。

什么是 PCB 面板化以及为什么它很重要?

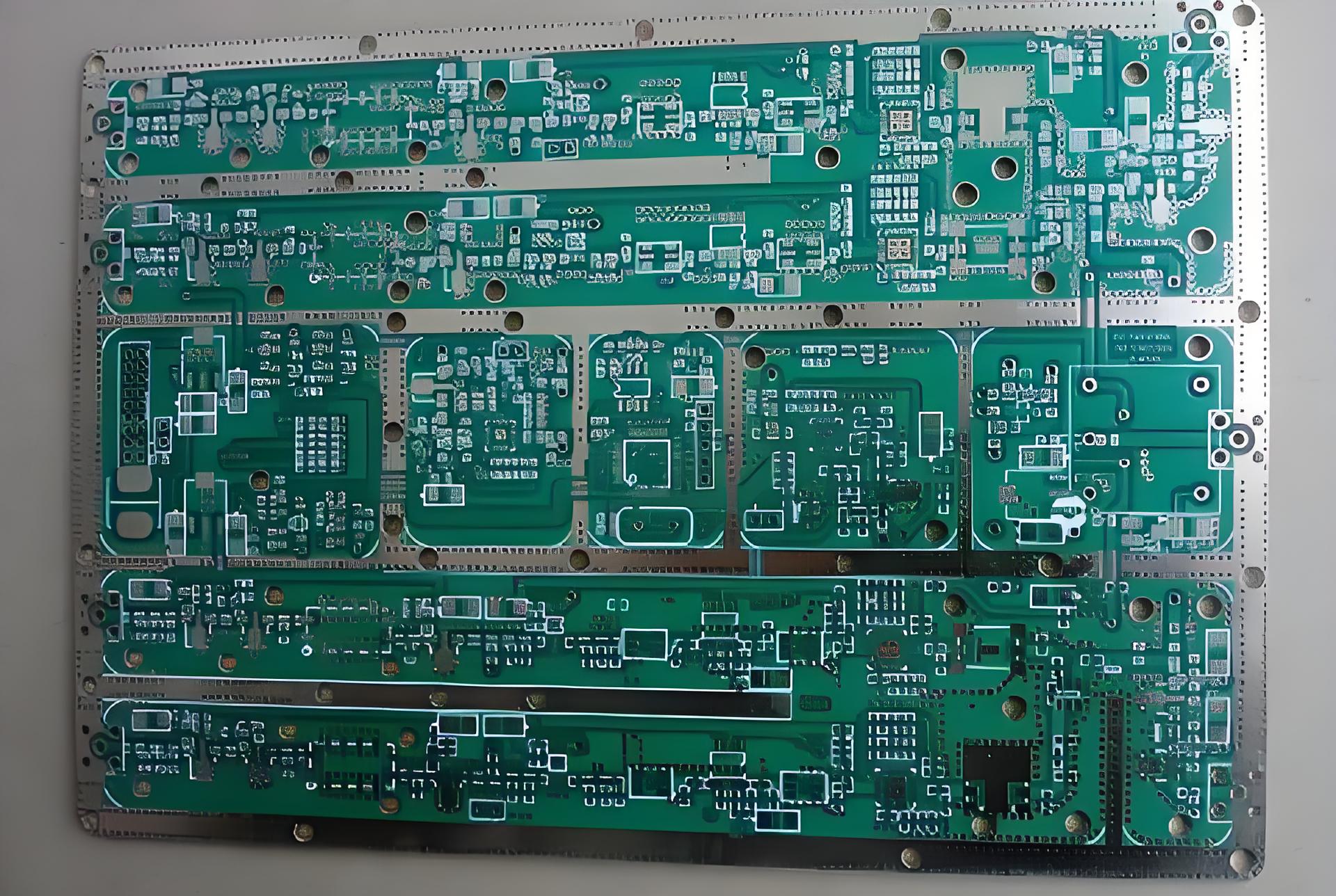

PCB 面板化是将多个单独的 PCB 设计分组到一个更大的面板上进行制造的过程。制造商不是单独生产每块板,而是在共享面板上一次创建多块板,然后将其分成单独的单元。这种方法具有多种优势,包括降低生产成本、缩短制造时间和减少材料浪费。

对于电气工程师来说,了解面板化至关重要,因为它直接影响最终产品的成本和质量。面板利用率低会导致材料浪费、费用增加,甚至因效率低下而导致生产延迟。另一方面,在某些情况下,优化良好的面板可以将成本降低多达 30%,并提高组装过程中的吞吐量。通过正确的技术,您可以确保您的设计不仅实用,而且生产起来具有成本效益。

优化 PCB 面板利用率的主要优势

在深入了解作方法之前,让我们先看看为什么优化面板利用率值得您花时间和精力。以下是主要优点:

节约成本:通过在单个面板上安装更多电路板,您可以减少所需的面板数量,从而降低材料和加工成本。

减少材料浪费:高效的布局意味着更少的未使用空间,从而最大限度地减少废品并支持可持续的制造实践。

更快的生产:制造商可以一次性加工多块电路板,从而加快制造和组装速度。

改进的处理:与单个小板相比,面板在自动化组装过程中更容易处理,从而降低了损坏的风险。

这些好处对于大批量生产尤其重要,即使是效率的微小提高也可以带来显着的节省。例如,将 500 台订单的面板利用率从 60% 提高到 80%,仅材料成本就可以节省数百美元。

第 1 步:了解 PCB 面板面积计算

最大限度地提高面板利用率的第一步是掌握 PCB 面板面积计算。这涉及确定面板上有多少可用空间,以及如何在不违反制造限制的情况下排列电路板以容纳尽可能多的电路板。

标准面板尺寸各不相同,但常见尺寸包括 18 x 24 英寸或 12 x 18 英寸,具体取决于制造商。要计算可用面积,请减去工具和处理所需的边距(通常每侧 0.5 至 1 英寸)。对于具有 1 英寸边距的 18 x 24 英寸面板,可用面积为 16 x 22 英寸或 352 平方英寸。

接下来,测量单个 PCB 设计的尺寸。如果您的板是 2 x 3 英寸(6 平方英寸),理论上您可以在面板上安装大约 58 块板(352 ÷ 6)。但是,这不考虑电路板、工具孔或分离标签之间的间距。在考虑电路板之间的 0.1 英寸间距后,更现实的估计可能会将这个数字降低到每块面板 50 块左右。

使用具有面板化功能的软件工具可以自动执行这些计算并提供可视化布局以确保准确性。目标是平衡电路板的数量与制造过程中安全间距和结构完整性的需求。

第 2 步:应用 PCB 面板优化技术

计算完面板面积后,就可以应用 PCB 面板优化技术来充分利用该空间了。以下是一些行之有效的策略:

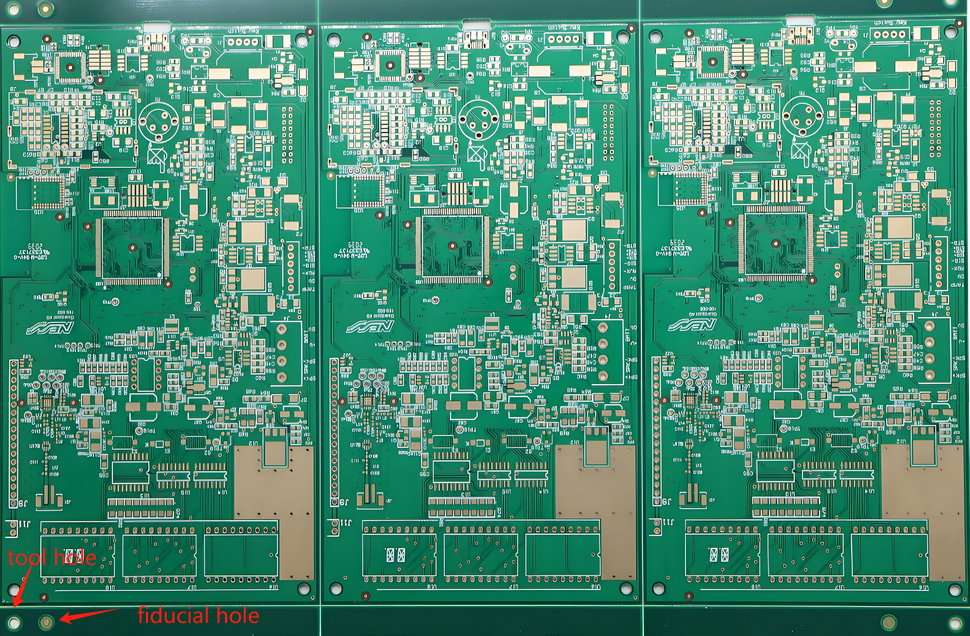

1. 使用统一的电路板方向

尽可能以相同的方向排列电路板。旋转一些电路板以将更多电路板安装到面板上可能看起来很有效,但它可能会使组装复杂化,特别是对于自动拾取和放置机器。统一的方向减少了设置时间并最大限度地减少了生产过程中的错误。

2. 在不影响质量的情况下最大限度地减少间距

虽然板之间的间距对于切割和搬运是必要的,但过多的间隙会浪费空间。目标是制造商建议的最小间距,通常约为 0.08 至 0.12 英寸,以容纳更多板,同时确保制造后干净的分离。

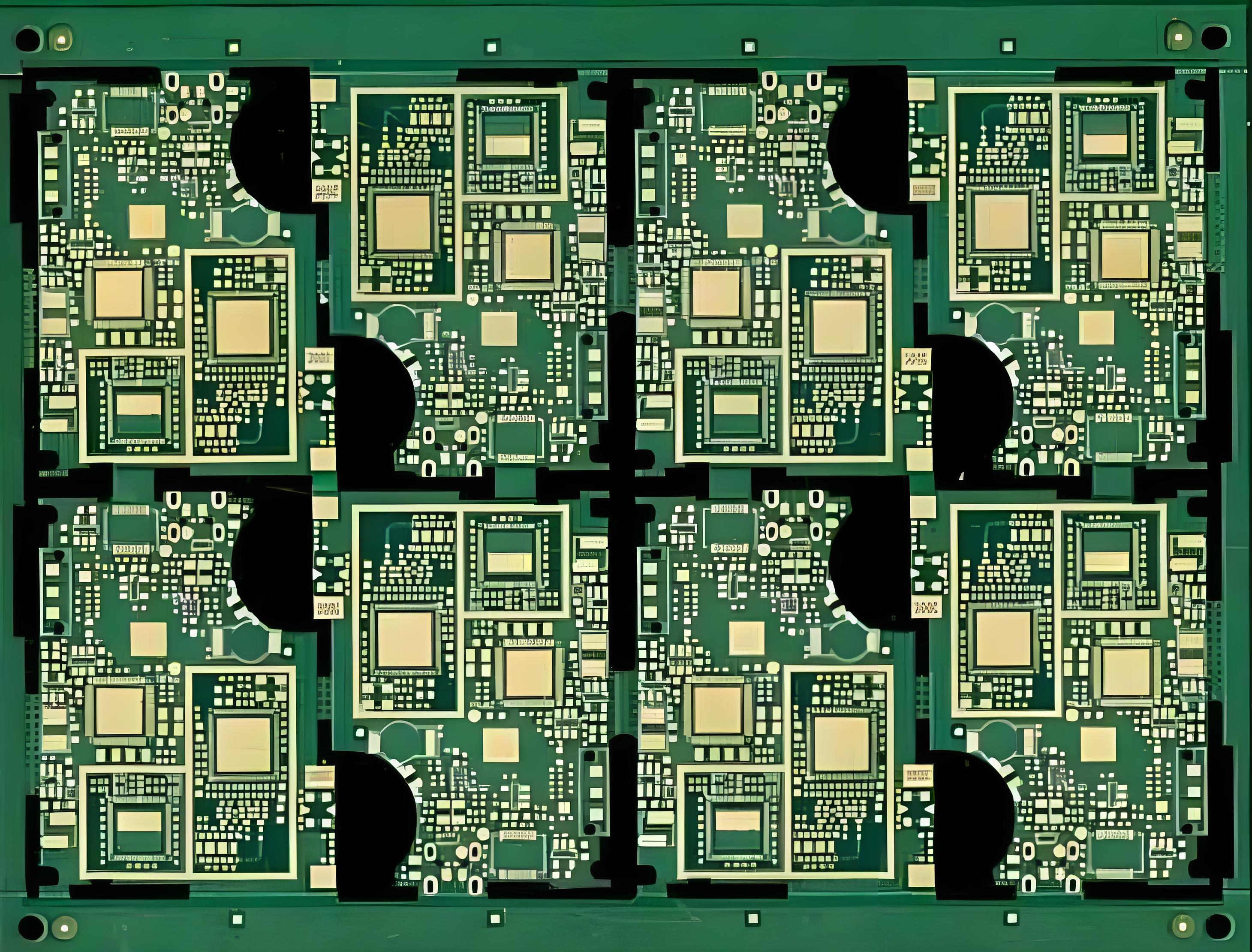

3. 考虑在单个面板上进行混合设计

对于具有多个电路板设计的项目,如果它们具有相似的制造要求(例如,层数、材料、厚度),请尝试将它们组合在同一个面板上。这减少了所需的单独面板的数量并可以降低成本,但需要仔细规划以避免组装混乱。

4. 优化分板方法

不同的分离方法(例如 V 刻线或制表布线)会影响电路板之间所需的空间。V 形刻痕需要更少的空间(约 0.1 英寸),非常适合直线切割,而标签布线需要更多空间(0.2 至 0.3 英寸),但适用于不规则形状。选择最适合您设计的方法,以避免浪费面板空间。

通过实施这些技术,您可以显着提高面板利用率。例如,在可容纳 0.2 块板的面板上将间距从 0.1 英寸减少到 40 英寸,您可以额外安装 5-10 块板,从而将效率提高多达 25%。

第 3 步:为制造设计高效的 PCB 布局

为制造创建高效的 PCB 布局与面板优化同样重要。经过深思熟虑的布局可确保您的设计整齐地融入面板,同时满足性能和可制造性要求。以下是需要遵循的关键提示:

1. 使组件远离边缘

将组件放置在距离电路板边缘至少 0.1 到 0.2 英寸的位置,以防止在分板过程中损坏。该缓冲区还有助于组装过程中的处理,并降低部件破裂的风险。

2. 与网格图案对齐

设计您的电路板以与面板上的网格图案对齐。这使得系统地排列多块板变得更加容易,减少了浪费的空间并简化了自动化装配过程。

3. 优化信号完整性

在关注布局效率的同时,不要在信号完整性上妥协。对于高速设计,通过确保一致的走线宽度和间距来保持受控阻抗(例如,许多射频应用为 50 欧姆)。即使面板利用率很高,糟糕的布局选择也会导致串扰或信号延迟。

4. 规划测试点

在电路板的可访问区域包括测试点,以方便在线测试,而不会破坏面板布局。这确保了制造过程中的质量控制,无需额外的空间或返工。

精心规划的布局不仅可以提高面板利用率,还可以减少制造错误,从长远来看可以节省时间和资源。

第 4 步:最大限度地减少 PCB 材料浪费

面板优化的一个主要目标是最大限度地减少 PCB 材料浪费。浪费材料意味着更高的成本和更大的环境足迹,因此将废料降到最低符合每个人的利益。以下是实现这一目标的方法:

1.使用套料软件

专用软件可以自动将电路板排列在面板上,以最大限度地减少未使用的空间。这些工具使用算法来“嵌套”设计,通常实现 85% 或更高的利用率,而手动布局的利用率为 60-70%。

2. 尽可能标准化电路板尺寸

如果您要为一个项目设计多个电路板,请尝试标准化它们的尺寸。统一的尺寸可以更轻松地填充面板,而不会出现尴尬的间隙,从而减少剩余材料。

3. 废料再利用

对于较小的项目或原型,请考虑将剩余的面板材料用于测试板或非关键设计。虽然这不适用于大批量生产,但它是一种在小批量生产中重新利用废物的实用方法。

通过专注于这些策略,您可以平均减少 10-20% 的材料浪费,具体取决于设计的复杂性和您使用的工具。

第 5 步:遵循 PCB 面板设计规则

最后,遵守 PCB 面板设计规则对于确保可以毫无问题地制造优化的面板至关重要。这些规则通常由制造商提供,涵盖间距、工具和面板强度等方面。以下是一些常见准则:

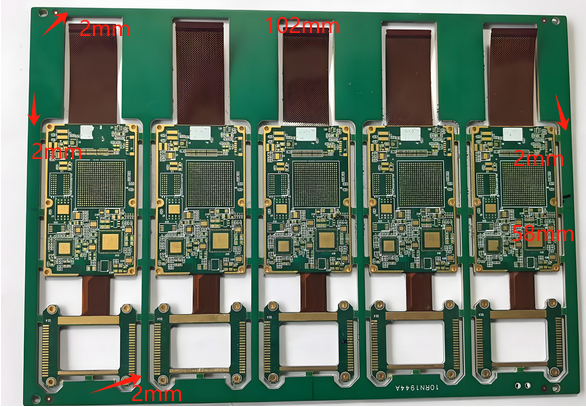

工装孔:在面板边缘包括非电镀工具孔(通常直径为 0.125 英寸),以便在制造过程中进行对齐。将它们放置在距离面板边缘至少 0.5 英寸的位置。

分离标签:如果使用标签布线进行分板,请设计宽度为 0.2 至 0.3 英寸的标签,并包括穿孔,以便在不损坏电路板的情况下更容易分离。

面板强度:避免过薄的边框或过多的切口,确保面板具有足够的结构完整性,以免在加工过程中导致面板变形或断裂。

基准标记:在面板上添加基准标记(小铜圈),以便在自动组装期间进行对齐。每个面板至少放置三个标记,最好靠近角落。

遵循这些规则可以防止代价高昂的制造错误,并确保您优化的面板设计转化为高质量的最终产品。

PCB 面板使用中的常见挑战以及如何克服这些挑战

即使进行了最佳规划,在面板优化过程中也可能会出现挑战。以下是一些常见问题和解决方案:

不规则板形状:非矩形板会在面板上产生间隙。使用嵌套软件或填充设计(如虚拟板)来填充未使用的空间。

高组分密度:具有高或密集组件的电路板可能需要额外的间距以避免组装过程中的干扰。在布局阶段的早期咨询您的制造商,对此进行计划。

热应力:面板上的铜分布不均匀会导致焊接过程中翘曲。平衡铜层,并在需要时添加虚拟填充物以均匀分布热量。

预先解决这些挑战可以节省时间,并避免在流程后期进行代价高昂的重新设计。

控制您的 PCB 面板利用率

最大限度地提高 PCB 面板利用率是电气工程师提高效率、降低成本和支持可持续制造实践的有效方法。通过掌握 PCB 面板优化技术、执行准确的 PCB 面板面积计算、设计高效的制造 PCB 布局、专注于最大限度地减少 PCB 材料浪费以及遵守 PCB 面板设计规则,您可以将您的设计转化为具有成本效益的高质量产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号