浸锡PCB表面处理终极指南:优点、缺点和应用

如果您正在为印刷电路板 (PCB) 寻找可靠且经济高效的表面光洁度,浸锡可能是您需要的解决方案。本指南深入探讨了浸锡 PCB 表面处理的世界,涵盖了其优点、缺点和应用。无论您是比较浸锡与 ENIG,还是评估浸锡可焊性和成本,我们都能为您提供详细的见解,帮助您为下一个项目做出明智的决定。

从本质上讲,浸锡是一种化学过程,可在 PCB 的铜表面沉积一层薄薄的锡,以保护其免受氧化并确保良好的可焊性。在下面的部分中,我们将探讨这种饰面的各个方面,从其优点和局限性到其在各个行业的实际用途。让我们开始吧!

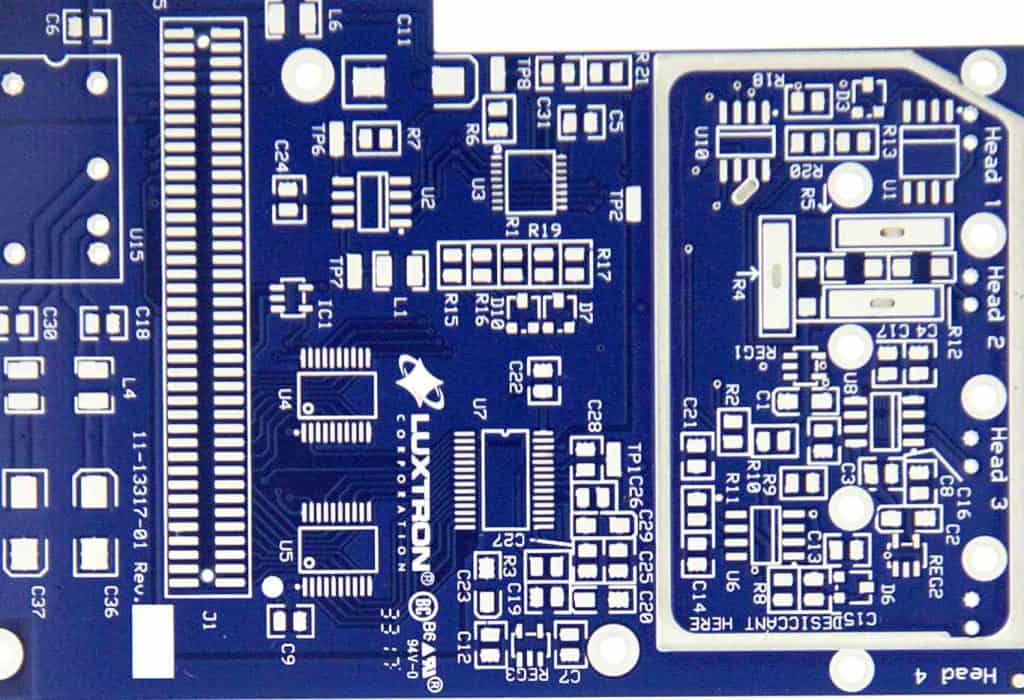

什么是浸锡 PCB 表面处理?

浸锡,通常缩写为 ImSn,是通过化学置换工艺应用于 PCB 的表面光洁度。与其他使用电镀的饰面不同,浸锡依赖于化学反应,溶液中的锡离子取代 PCB 表面的铜原子,形成一层薄而均匀的锡层。该层的厚度通常为 0.8 至 1.2 微米,提供抗氧化保护屏障,同时保持焊接的平坦表面。

这种表面处理因其简单且与无铅焊接工艺兼容而广泛应用于电子行业。由于其光滑均匀的涂层,它在需要细间距部件的应用中特别受青睐。然而,正如我们稍后将讨论的那样,浸锡存在特定的挑战,可能会影响其对某些项目的适用性。

浸锡PCB表面处理的优点

在考虑浸锡优势时,对于寻求可靠表面光洁度的工程师和制造商来说,有几个关键优势脱颖而出。下面,我们详细分析了浸锡成为流行选择的主要原因。

1. 优异的可焊性

浸锡可焊性的突出特点之一是它能够为焊接提供清洁、无氧化物的表面。锡层可防止铜氧化,确保焊点坚固可靠。这使其成为无铅焊接工艺的理想选择,由于环境法规,无铅焊接工艺在现代电子产品中很常见。测试表明,浸锡即使在多次回流循环后仍能保持其可焊性,在标准条件下(例如,无铅焊料为 260°C)的润湿时间通常低于 1 秒。

2. 经济高效的解决方案

浸锡成本是另一个主要优势。与 ENIG(化学镀镍浸金)等其他表面处理相比,浸锡的应用成本通常较低。该工艺不需要复杂的设备或黄金等昂贵的材料,使其成为大批量生产的经济实惠的选择。例如,虽然 ENIG 每平方英寸的成本可能高出 20-30%,但在许多情况下,浸锡提供了一种更经济的替代方案,而不会牺牲基本性能。

3. 表面平整均匀

浸锡工艺可形成非常平坦且一致的涂层,这对于细间距元件和表面贴装技术 (SMT) 至关重要。不平整的表面会导致焊接缺陷,但浸锡的均匀性(厚度变化通常小于 0.1 微米)可确保精确放置和可靠连接。这对于组件间距狭窄的高密度 PCB 设计尤其有利。

4. 环保

浸锡是一种无铅且符合 RoHS 标准的表面处理,符合全球环境标准。它避免了铅或镉等有害物质,使其成为制造商和最终用户更安全的选择。这种合规性对于针对具有严格环境法规的市场的行业至关重要。

浸锡PCB表面处理的缺点

虽然浸入式锡具有许多优点,但它也并非没有挑战。了解浸锡的缺点对于确定这种饰面是否适合您的特定需求至关重要。

1. 保质期有限

浸锡最显着的缺点之一是其保质期相对较短。随着时间的推移,锡层会与下面的铜形成金属间化合物,导致一种称为“锡须”的现象。这些微观生长会导致高密度设计中的短路。通常,浸锡 PCB 最好在制造后 6-12 个月内使用,以避免可焊性下降。

2. 对处理的敏感性

锡层柔软,在处理过程中容易划伤或损坏。即使是轻微的磨损也会暴露下面的铜,导致氧化和焊接问题。制造商通常需要实施严格的处理协议或使用保护性包装来防止表面损坏,从而增加生产复杂性。

3. 不适合多次回流焊

尽管浸锡最初提供良好的可焊性,但其性能在多次回流循环后会下降。在反复加热过程中,薄锡层可能会完全转化为金属间化合物,从而减少可用于焊接的锡。对于需要多个组装阶段的项目,ENIG 等其他饰面可能更合适。

4. 锡胡须的风险

如前所述,锡须是浸锡的一个显着问题。这些微小的毛发状结构会随着时间的推移而生长,特别是在机械应力或高湿度条件下。虽然现代配方的风险较低(通常加入添加剂以减轻晶须生长),但对于航空航天或医疗设备等关键应用来说,它仍然是一个潜在的问题。

浸锡应用:它在哪里闪耀?

由于其成本和性能的平衡,浸锡应用涵盖各个行业和用例。以下是这种饰面出色的一些常见场景。

1. 消费电子产品

浸锡广泛应用于智能手机、平板电脑和可穿戴设备等消费电子产品。其平坦的表面支持这些设备中常见的细间距组件,而其成本效益适合大批量生产。例如,许多经济实惠的小工具依靠浸入式锡来保持较低的制造费用,同时又不影响基本可靠性。

2. 汽车电子

在汽车应用中,浸锡通常被选择用于信息娱乐系统或内部控制等非关键部件。其无铅特性符合行业法规,其可焊性可确保在要求不高的环境中实现可靠的连接。然而,对于暴露在极端条件下的高可靠性零件,可能首选其他表面处理。

3. 工业控制系统

对于控制系统或传感器中使用的工业 PCB,浸锡提供了实用的解决方案。这些应用通常优先考虑成本和易于组装而不是长期耐用性,这使得浸锡成为合适的选择。其均匀的涂层还支持工业制造中常用的自动化焊接工艺。

4. 原型制作和小批量生产

浸锡是原型设计或小批量 PCB 生产的首选。与优质饰面相比,其成本较低,使设计师能够在不超出预算的情况下测试设计。由于原型通常在短时间内组装和测试,因此在这些情况下,浸锡的保质期有限很少成为问题。

浸入式锡与 ENIG:详细比较

选择 PCB 表面光洁度时,一种常见的比较是浸锡与 ENIG。两者都有其优点和缺点,正确的选择取决于您项目的具体要求。让我们来分析一下几个因素的主要差异。

1. 可焊性

浸锡和 ENIG 都具有出色的可焊性,但随着时间的推移,它们的行为会有所不同。浸锡最初提供干净的焊接表面,但由于金属间化合物的形成,6-12 个月后可能会降解。ENIG 的金顶层覆盖在镍上,即使在具有挑战性的储存条件下,也能保持更长的时间(通常超过 12-18 个月)的可焊性。

2. 成本

浸锡成本明显低于ENIG。没有金和镍层减少了材料和加工费用,使浸锡平均便宜 20-30%。对于注重预算的项目或大批量运行,浸入式锡通常胜出。然而,ENIG 在要求苛刻的应用中具有卓越的耐用性和性能,证明了其较高的成本是合理的。

3. 耐用性和保质期

ENIG 在耐用性方面优于浸锡。ENIG 中的金层具有很强的抗氧化和处理损坏能力,而镍底层可防止铜扩散。这使得 ENIG 成为长期存储和恶劣环境的理想选择。如前所述,浸锡的保质期较短,更容易受到表面损坏。

4. 应用适用性

浸锡适用于成本敏感、短期或不太关键的应用,例如消费电子产品和原型设计。ENIG 是高可靠性用途的首选,例如医疗设备、航空航天系统和电信设备,在这些用途中,长期性能和对环境因素的抵抗力至关重要。

浸锡可焊性:您需要了解的内容

浸锡可焊性是其最强大的卖点之一,特别是对于无铅组装工艺。锡层确保表面清洁、无氧化物,易于接受焊料,从而形成牢固的接头。润湿平衡测试通常表明,浸锡在 260°C 下可在 1 秒内实现完全润湿,这在初始性能上可与更昂贵的饰面相媲美。

然而,由于铜锡金属间化合物的形成,可焊性会随着时间的推移而降低。为了最大限度地提高性能,建议在制造后 6 个月内组装浸锡 PCB。适当的储存(将电路板保持在干燥、温度受控的环境中)也有助于保持可焊性。对于需要多次回流焊的应用,请考虑将热循环次数限制为 2-3 次,以避免耗尽锡层。

浸入式锡成本:经济实惠,但需要权衡

浸锡成本是其受欢迎的一个主要原因,尤其是在成本敏感的项目中。平均而言,对于标准 PCB 尺寸,浸锡的价格约为每平方英寸 0.05 至 0.10 美元,但这可能会因数量和供应商而异。与每平方英寸 0.07 美元至 0.15 美元不等的 ENIG 相比,浸锡可显着节省成本,特别是对于大规模生产而言。

然而,较低的前期成本伴随着权衡,例如保质期较短以及如果出现可焊性问题时可能的返工费用。在为您的项目制定预算时,请权衡这些因素与初始节省,以确定从长远来看浸锡是否是最经济的选择。

使用浸锡 PCB 表面处理的技巧

为了充分利用浸锡,请在设计、制造和组装过程中遵循以下实用技巧:

快速组装计划:在 PCB 制造后 6-12 个月内安排组装,以避免可焊性问题。

小心处理:使用手套和保护包装,以防止刮伤或污染锡表面。

正确储存:将 PCB 存放在湿度低于 50% 的阴凉干燥处,以尽量减少氧化和锡须生长。

限制回流循环:设计您的装配工艺以尽量减少热暴露,理想情况下将回流焊周期保持在 3 次以下。

兼容性测试:如果对细间距部件使用浸锡,请进行焊接测试以确保结果一致。

浸入式锡适合您的项目吗?

浸锡 PCB 表面处理提供了经济性、可焊性和与现代制造需求的兼容性的引人注目的组合。其低成本和用于细间距组件的平坦表面等优点使其成为消费电子产品、原型设计和其他成本敏感型应用的首选。然而,它的缺点——保质期有限、对处理敏感以及锡须风险——意味着它并不总是最适合高可靠性或长期项目。

在比较浸入式锡与 ENIG 时,请考虑您项目的优先级。如果预算和短期性能是关键,那么浸入式锡是一个很好的选择。对于需要耐用性和延长保质期的应用,像 ENIG 这样的优质饰面可能值得额外付费。通过了解浸锡的优势和局限性,您可以做出符合您的设计目标和生产时间表的自信决定。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号