PCB铜柱怎么焊才牢固?从工具到步骤的保姆级指南

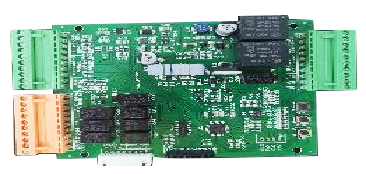

在 PCB 组装中,铜柱就像 “机械铆钉 + 导电桥梁” 的结合体 —— 既能撑起电路板与外壳的间隙(比如给散热风扇留空间),又能传导电流或接地。但这个小零件的焊接却藏着大学问:焊歪了会导致 PCB 受力不均,虚焊了可能引发接地不良,过焊则会烫坏基板。无论是刚入行的新手还是资深工程师,都可能在铜柱焊接上栽跟头。本文从工具选择到温度控制,拆解铜柱焊接的全流程要点,让你焊得又快又牢。

一、铜柱与 PCB 的 “适配密码”:选对型号再动手

铜柱看似简单,选错型号会让后续焊接功亏一篑。首先得搞懂三个关键参数:

直径与长度要匹配安装需求。常见铜柱直径有 3mm、4mm、5mm,长度从 5mm 到 30mm 不等。比如路由器 PCB 需要与金属外壳保持 10mm 间隙,就该选直径 4mm、长 10mm 的铜柱;而小型传感器 PCB 可能只需要 3mm×5mm 的迷你铜柱。记住一个原则:铜柱长度应比实际间隙多 1-2mm,预留焊接时的压缩量。

螺纹规格决定连接方式。铜柱分 “全螺纹” 和 “一端螺纹一端光杆” 两种:全螺纹铜柱适合双面固定(比如连接两块 PCB),光杆端则专门用于焊接 —— 光杆表面的滚花(防滑纹路)能增强与焊锡的咬合力,比光滑表面的焊接强度高 40%。某电子厂测试显示,带滚花的铜柱在拉力测试中能承受 5kg 的力,而光滑铜柱仅能承受 3kg。

材质纯度影响导电性和可焊性。优质铜柱采用 T2 紫铜(纯度 99.9%),表面可能镀锡或镀镍:镀锡铜柱可直接焊接(锡层能增强润湿性),镀镍铜柱则需要用活性更高的焊锡(镍的熔点比铜高,普通焊锡不容易附着)。避免选用含杂质多的黄铜柱,不仅焊接时容易产生气泡,导电性也会打折扣。

二、焊接前的 “装备清单”:这些工具一个都不能少

铜柱焊接对工具的要求比普通元器件高,尤其是温度控制精度:

电烙铁首选调温型(功率 60W 足够)。尖头烙铁头(如 I 型或 B 型)适合焊接小孔径铜柱,平头烙铁头则适合直径 5mm 以上的大铜柱。注意:烙铁头必须干净无氧化,可用海绵蘸水擦拭后再上锡,否则会出现 “焊锡不沾” 的尴尬情况。

焊锡丝要兼顾强度和导电性。建议选用含锡 63%、铅 37% 的共晶焊锡(熔点 183℃),流动性好且焊点光亮;如果是高频电路或需要高可靠性的场景(如医疗设备),可选用含银 3% 的锡银铜焊锡(熔点 217℃),焊点强度提升 20%,但成本会增加一倍。焊锡丝直径选 0.8-1.2mm 即可,太细效率低,太粗容易造成焊锡过多。

辅助工具能让焊接事半功倍:

尖嘴钳或镊子:夹住铜柱定位,避免手直接接触导致温度下降;

助焊剂(松香或中性助焊剂):涂抹在 PCB 焊盘上,能去除氧化层,增强焊锡流动性;

定位模板(可选):对批量焊接很有用,将模板盖在 PCB 上,铜柱插入模板孔就能自动对准焊盘;

热缩管:焊接完成后套在铜柱上,防止短路(尤其适用于密集排列的铜柱)。

三、四步焊接法:从定位到固定的精准操作

铜柱焊接的核心是 “先固定、后焊牢”,哪怕是老手也建议按步骤来:

第一步:PCB 焊盘预处理(关键!)

用细砂纸轻轻打磨 PCB 上的焊盘(氧化严重时可用橡皮擦),去除表面的氧化层和油污。然后在焊盘上涂一层薄薄的助焊剂,用烙铁蘸少量焊锡 “搪锡”—— 让焊盘均匀覆盖一层锡膜(厚度不超过 0.1mm)。这一步能确保后续焊接时焊锡与焊盘完美结合,很多虚焊问题都源于此。某工程师的经验是:预处理后的焊盘,焊接良品率能从 70% 提升到 95%。

第二步:铜柱定位(决定精度的一步)

如果是单个铜柱,可用镊子夹住铜柱光杆端,垂直插入 PCB 的定位孔(如果没有定位孔,就对准焊盘中心)。注意铜柱必须与 PCB 保持 90 度垂直,可用直角尺辅助检查,倾斜超过 5 度就可能导致受力不均,后期拧紧螺丝时甚至会拉裂 PCB。

批量焊接时更高效的方法是:先在铜柱底部蘸一点焊锡(形成 “锡珠”),然后快速点在焊盘上,利用焊锡的粘性暂时固定铜柱(这叫 “预焊”)。预焊时烙铁温度可以稍高(300℃左右),确保锡珠快速凝固。

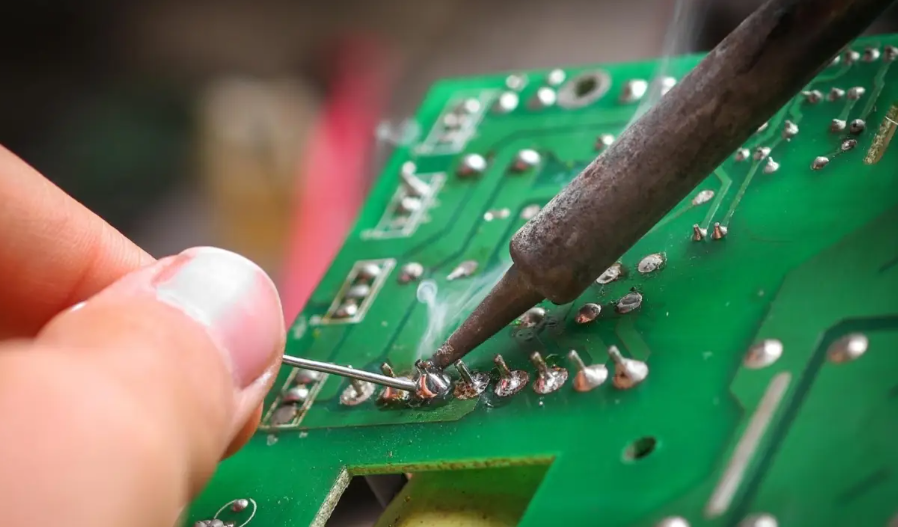

第三步:正式焊接(温度是核心)

将烙铁温度调至 280-320℃(镀锡铜柱用 280℃,镀镍铜柱用 320℃),烙铁头同时接触铜柱底部和 PCB 焊盘,让两者均匀受热。待焊盘上的焊锡开始融化后,送焊锡丝到烙铁与铜柱的接触点,让焊锡围绕铜柱形成一个 “火山口” 形状的焊点 —— 焊锡应覆盖焊盘的 80% 以上,且与铜柱无缝连接,没有气泡和针孔。

焊接时间控制在 3-5 秒:太短焊不牢,太长会导致 PCB 基材受热变形(尤其是 FR-4 基板,超过 10 秒就可能出现起泡)。如果是双面 PCB,还要注意背面的焊盘不要因温度过高而脱落。

第四步:冷却与检查(不能省略)

焊接完成后不要立刻移动铜柱,让其自然冷却 10-15 秒(用嘴吹会导致焊点结晶不良)。冷却后用尖嘴钳轻轻晃动铜柱,检查是否牢固 —— 优质焊点应纹丝不动,若有松动就是虚焊,需要重新加热补焊(补焊前要先清除旧焊锡,否则会形成夹渣)。

最后用放大镜观察焊点:合格的焊点应该是光亮、饱满的,边缘清晰且与焊盘融为一体;如果焊点呈 “豆腐渣” 状(暗淡、粗糙),说明温度不够或焊锡质量差,必须返工。

四、特殊场景的焊接技巧:应对各种 “麻烦情况”

1. 细铜柱(直径<3mm):防歪是关键

细铜柱容易晃动,可采用 “辅助支撑法”:在 PCB 背面垫一块泡沫板,铜柱底部插入泡沫板固定,焊接时就不会倾倒。或者先在焊盘上钻一个比铜柱直径小 0.1mm 的孔,铜柱过盈配合插入后再焊,既定位又增强强度。

2. 密集铜柱(间距<5mm):避免连锡

用牙签蘸助焊剂,精准涂抹在每个焊盘上(避免流到相邻焊盘)。焊接时按 “间隔焊接” 原则:先焊对角的两个铜柱固定整体位置,再焊其他铜柱,这样能防止 PCB 变形导致的间距偏移。如果不慎出现连锡,用吸锡带在 300℃下轻轻吸除即可,不要用烙铁硬刮。

3. 双面 PCB 铜柱(需要穿透焊接)

先从正面插入铜柱,背面焊盘朝上,用烙铁同时加热正反两面(可两人配合,或用台虎钳固定 PCB)。背面焊盘的焊锡量要比正面少,避免焊锡过多流到正面造成短路。焊接后检查通孔是否被焊锡堵塞(可用探针捅一下),确保不影响后续穿线或插针。

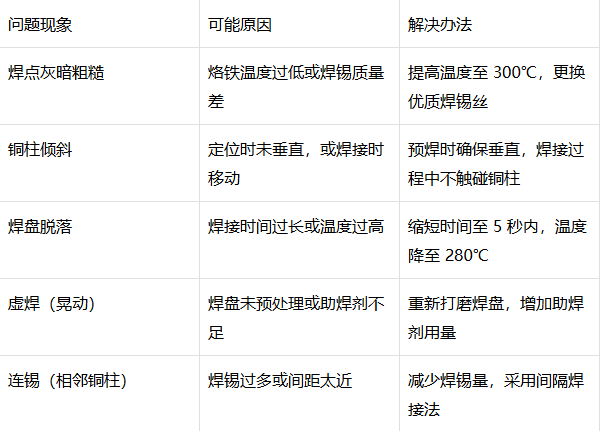

五、常见问题诊断:从焊点看问题所在

铜柱焊接看似是 “体力活”,实则是 “技术活”—— 既需要稳定的手感,又要掌握温度与时间的平衡。记住:好的焊点不是 “堆出来的”,而是 “流出来的”—— 当焊锡在铜柱与焊盘之间自然流动并形成平滑过渡时,就是最牢固的状态。无论是 DIY 爱好者还是工厂批量生产,按本文的步骤操作,都能让铜柱既 “站得直” 又 “焊得牢”,成为 PCB 上可靠的 “支撑者” 和 “传导者”。下次焊接时不妨试试这些技巧,你会发现这个小零件的焊接原来可以如此轻松。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号