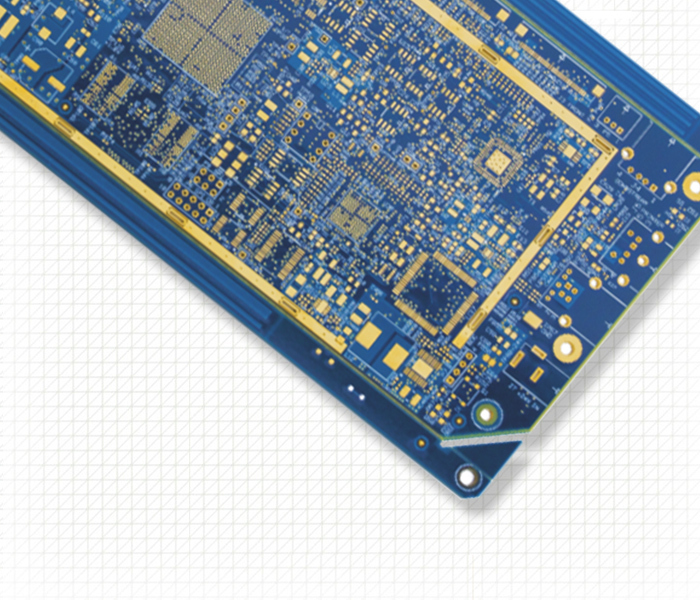

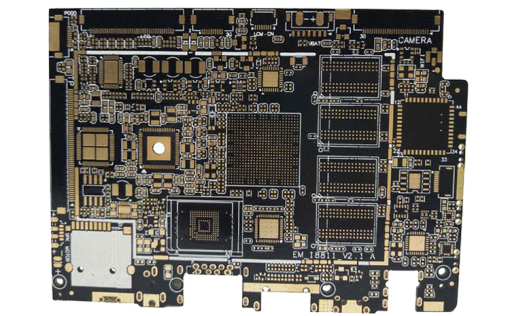

PCB设计五大致命错误:别让这些细节毁掉你的产品

PCB 设计就像在方寸之间搭建一座精密的 “电子城市”,任何一个微小的失误都可能引发连锁反应 —— 从信号失真到设备烧毁,甚至导致整个项目失败。资深工程师常说:“90% 的硬件故障都能在设计阶段找到根源。” 本文总结 PCB 设计中最容易犯的五大致命错误,拆解其背后的原理和惨痛案例,教你如何在画板阶段就将隐患扼杀在摇篮里。

一、接地设计 “一锅粥”:信号干扰的万恶之源

接地设计是 PCB 的 “地基”,但很多新手会把所有地引脚随意连接,形成 “一锅粥” 式的接地网络,结果导致设备频繁死机。

错误表现:将模拟地、数字地、功率地直接用 0 欧电阻或粗导线连接,甚至在高频电路中仍采用单点接地。某医疗监护仪因模拟地与数字地未隔离,心电信号被单片机的时钟信号干扰,波形出现严重毛刺,根本无法准确监测心率。

背后原理:不同类型的地线上流过的电流差异巨大 —— 数字地的脉冲电流可达数百毫安,而模拟地的信号电流可能只有微安级。如果共用接地回路,大电流产生的压降会通过地线传导到敏感的模拟电路,就像在安静的实验室里开着冲击钻,根本无法正常工作。高频信号(>100MHz)的接地还会因导线电感(每 1cm 导线约 10nH)产生阻抗,导致接地 “失效”。

正确做法:采用 “分区接地 + 单点连接” 策略:模拟电路区和数字电路区在 PCB 上物理分隔,各自形成独立接地网络,最后通过接地桥(0 欧电阻或磁珠)单点连接;高频电路(如射频模块)周围铺设接地平面,并每隔 λ/20(λ 为信号波长)打一个接地过孔,让接地平面成为 “零电位镜像”。某路由器厂商通过优化接地设计,将无线信号的信噪比提升了 15dB。

二、电源布线 “偷工减料”:设备猝死的隐形杀手

电源布线是 “电子血管”,但工程师常误以为 “只要线够粗就行”,忽视了布局和过孔设计,结果导致设备在高负载时突然崩溃。

错误表现:电源路径过长(超过 5cm)、过孔数量不足(1A 电流只配 1 个 0.3mm 过孔)、未设计滤波电容或电容位置离芯片太远。某工业 PLC 因给 CPU 供电的走线长达 8cm,且只打了 1 个过孔,在带动 3 个继电器时,CPU 供电电压从 3.3V 骤降至 2.8V,触发欠压保护停机。

背后原理:电源线上的电阻(R)和电感(L)会形成 “电源阻抗”,当负载电流变化时(如芯片突然启动),会产生 ΔV = L×di/dt + I×R 的电压波动。10cm 长的 1oz 铜导线电阻约 0.01Ω,电感约 100nH,若负载电流从 100mA 突变到 500mA(di/dt=4A/μs),仅电感产生的压降就达 0.4V,足以让芯片复位。过孔的载流能力与数量成正比,0.3mm 过孔的安全载流约 0.8A,两个并联才能承载 1.5A。

正确做法:电源布线遵循 “最短路径” 原则,长度控制在 3cm 以内;按 “1A 电流配 2 个 0.3mm 过孔” 设计过孔数量;在每个 IC 的电源引脚旁(距离<5mm)放置 1 个 100nF 陶瓷电容(滤高频)和 1 个 10μF 电解电容(滤低频),形成 “就近供电” 的滤波网络。某无人机飞控板通过这种设计,在电机启动时的电压波动从 ±0.5V 降至 ±0.1V。

三、信号线 “交叉乱穿”:高速信号的致命干扰

在高速电路(>100Mbps)设计中,信号线的布局和间距处理不当,会导致信号完整性问题,设备要么工作不稳定,要么直接报废。

错误表现:高速信号线(如 USB3.0、DDR)与低速信号线(如 GPIO)并行布线(间距<3 倍线宽)、直角转弯、未做阻抗匹配。某高清摄像头模组因 LVDS 信号线与 I2C 线并行 2cm,图像出现大量噪点,根本无法输出清晰画面。

背后原理:并行的信号线之间会产生 “串扰”—— 当一根线的信号变化时,会通过分布电容(C)和互感(M)在相邻线上感应出噪声,串扰电压 Vn = C×dV/dt + M×di/dt。线长越长、间距越近,串扰越严重。直角转弯处的导线阻抗会突变(增加约 20%),导致信号反射;阻抗不匹配(如 50Ω 的传输线接 75Ω 的负载)会让 30% 以上的信号能量反射,形成驻波。

正确做法:高速信号线单独走一层,与其他信号线保持 “3 倍线宽” 以上的间距;采用 45 度角转弯或圆弧转弯;根据芯片 datasheet 做阻抗匹配(如串联终端电阻、并联终端电阻);差分信号线(如 HDMI)要严格等长(误差<5mil)、紧密并行(间距 = 线宽),形成抗干扰的 “双绞线效应”。某 5G 基站的射频板通过这些措施,将信号传输的误码率从 1e-6 降至 1e-12。

四、散热设计 “视而不见”:功率器件的烧机元凶

功率器件(如 MOS 管、电源芯片)的散热设计被忽视,会导致器件温度超过额定值,寿命急剧缩短甚至当场烧毁。

错误表现:大功率器件(功耗>2W)未设计散热焊盘、散热过孔数量不足、与热敏元件(如电容、传感器)距离过近。某 LED 驱动电源因 5W 的功率芯片未做散热设计,工作 1 小时后温度达 150℃(额定最高 125℃),一周后批量烧毁。

背后原理:电子元件的寿命与温度密切相关,遵循 “10℃法则”—— 温度每升高 10℃,寿命减半。功率器件的热量主要通过 PCB 的铜箔和过孔传导到背面或散热片,1oz 铜箔的热阻约 20℃/W,每增加 1 个散热过孔(0.5mm),热阻可降低 5%。若散热不良,热量积聚导致结温超过额定值,半导体材料的载流子浓度会异常变化,最终击穿失效。

正确做法:功率器件下方设计大面积散热焊盘(至少是器件封装的 2 倍),并按 “1W 功率配 4 个 0.5mm 散热过孔” 连接到背面的散热平面;将功率器件远离电解电容(其寿命对温度敏感)和温度传感器(避免测量不准),距离至少 1cm 以上;必要时在散热平面上涂导热硅脂,安装散热片。某电动车充电器通过优化散热,将功率管的温度从 130℃降至 85℃,寿命延长至 5 年以上。

五、封装与焊盘 “张冠李戴”:焊接失败的低级错误

封装库的焊盘尺寸与器件引脚不匹配,会导致焊接不良、虚焊甚至无法装配,这种 “低级错误” 却在新手设计中频繁出现。

错误表现:焊盘直径比器件引脚大太多(如 0805 电阻用 1206 的焊盘)、QFP 封装的焊盘间距与引脚间距不符、BGA 的焊盘大小不一致。某消费电子厂商因 BGA 焊盘直径比标准小 0.1mm,导致 50% 的芯片焊接后出现焊点空洞,无法通过 ICT 测试。

背后原理:焊盘尺寸直接影响焊锡的 “浸润范围”—— 焊盘过大,焊锡会向四周扩散,导致焊点强度不足;焊盘过小,焊锡无法完全覆盖引脚,形成虚焊。QFP 封装的焊盘间距若与引脚间距偏差超过 0.1mm,会出现 “桥连”(相邻焊点短路)或 “虚接”。BGA 的焊盘大小不一致会导致焊接时受热不均,出现部分焊点未熔合的情况。

正确做法:严格按照器件 datasheet 的 “推荐焊盘尺寸” 设计,0805 电阻的焊盘直径通常为 1.2mm(长)×0.6mm(宽),误差控制在 ±0.1mm;QFP 焊盘间距与引脚间距的偏差≤0.05mm;BGA 焊盘直径比球径小 0.2mm(如 0.8mm 球径对应 0.6mm 焊盘),且所有焊盘大小一致。设计完成后用 “封装校验工具” 检查焊盘与引脚的匹配度,批量生产前先做 1-2 片样板测试焊接效果。

PCB 设计是 “细节决定成败” 的典型领域,上述五个错误看似独立,实则相互关联 —— 接地不良会加剧信号干扰,电源不稳会放大散热问题。经验丰富的工程师会在设计初期就建立 “系统思维”,从接地、电源、信号、散热、封装五个维度全面排查。记住:每一个参数的妥协都可能埋下隐患,而一次严谨的设计,能为后续生产省去无数麻烦。下次画板时,不妨对照本文逐一检查,别让这些 “致命错误” 毁掉你的心血。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号