浸银PCB终极指南:优点、局限性和应用

如果您正在为印刷电路板 (PCB) 寻找可靠的表面光洁度,浸银可能是您需要的解决方案。本指南深入探讨了浸银 PCB 的优点、缺点、应用、设计注意事项和成本分析。无论您是工程师、设计师还是采购专家,您都会找到可作的见解来帮助您确定这种饰面是否适合您的项目。让我们详细探讨您需要了解的有关浸银 PCB 的所有信息。

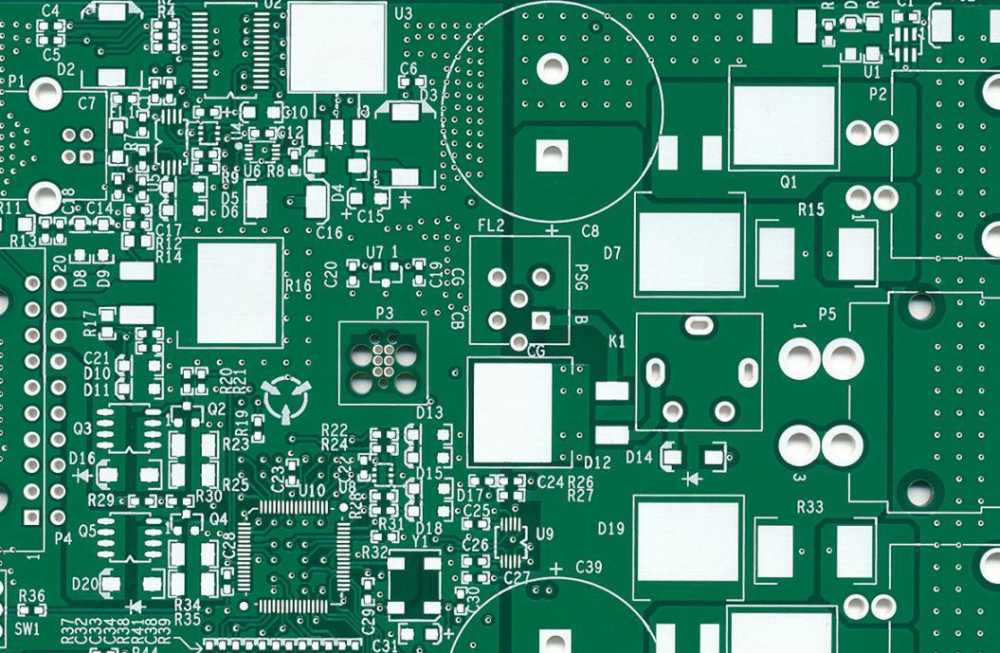

什么是浸银PCB?

浸银,通常称为 IM 银或浸银,是一种流行的表面处理,应用于 PCB 的铜迹线。这种表面处理可保护铜免受氧化,并确保组装过程中良好的可焊性。该过程涉及将 PCB 浸入化学浴中,在铜表面沉积一层薄薄的银(通常为 0.1 至 0.3 微米厚)。该层可作为抵御环境因素的屏障,同时保持导电性。

全球大约 10% 的 PCB 使用浸银作为表面处理,特别是在需要高可靠性和符合 RoHS 等无铅标准的应用中。它的受欢迎源于其成本、性能和易用性的平衡。在以下部分中,我们将详细介绍浸银 PCB 的关键方面,以帮助您了解它是否是满足您需求的正确选择。

浸银PCB优势

浸银具有多种优点,使其成为许多 PCB 项目的首选。以下是工程师和制造商在选择这种饰面时经常考虑的主要优势。

1. 优异的可焊性

浸银的突出特点之一是其卓越的可焊性。薄银层为焊接提供了清洁、无氧化物的表面,确保接头坚固可靠。这对于无铅焊接工艺尤其重要,因为较高的温度会使焊接更具挑战性。测试表明,浸银表面处理在焊接过程中可以实现低至 1-2 秒的润湿时间,而有机可焊性防腐剂 (OSP) 等其他表面处理的润湿时间更长。

2. 高导电性

银是最好的电导体之一,电导率约为 63 x 10^6 S/m。虽然 PCB 上的层很薄,但它仍然有助于保持跨连接的低电阻。这使得浸银非常适合信号完整性至关重要的高频应用,例如在频率高于 1 GHz 的电信设备中。

3. 用于细间距部件的平面

与热风焊料整平 (HASL) 等替代品相比,浸银提供了非常平坦的表面。这种平整度对于安装细间距组件、球栅阵列 (BGA) 和其他具有严格公差的小零件至关重要。小于 0.5 微米的表面变化可确保精确放置并降低组装过程中出现缺陷的风险。

4. RoHS 合规性

浸银完全符合 RoHS(有害物质限制)法规,因为它不含铅或其他受限材料。这使其成为为欧盟等具有严格环境标准的市场生产电子产品的制造商的首选。

5. 无铅工艺具有成本效益

虽然浸银不是最便宜的表面光洁度,但为无铅应用提供了中间成本。它以较低的价格提供了化学镀镍沉金 (ENIG) 等更昂贵饰面的许多优点,使其成为精打细算的项目的有吸引力的选择。

浸银PCB缺点

虽然浸银有很多优点,但它并非没有局限性。了解这些缺点对于为您的 PCB 项目做出明智的决策至关重要。

1. 易变色

银在暴露于空气、湿气或含硫环境中时容易失去光泽。失去光泽会在表面形成一层硫化银,如果 PCB 在组装前长时间存放,这可能会影响可焊性。例如,暴露在高湿度(高于 80%)下仅几周就会导致明显的变色。为了缓解这种情况,浸银多氯联苯必须储存在防锈包装中或及时使用。

2. 处理灵敏度

银层很脆弱,很容易被人体皮肤上的油、酸或盐污染。不戴手套处理浸银 PCB 可能会导致失去光泽或降低可焊性。制造商通常建议严格的处理协议,以避免在生产和组装过程中出现此类问题。

3. 保质期有限

由于易变色,与 ENIG 等饰面相比,沉银 PCB 的保质期较短。在理想的储存条件下(低湿度、密封包装),保质期通常为 6-12 个月。超过这个时期,可焊性问题的风险会显着增加。

4. 不适合恶劣环境

浸银不是暴露于恶劣环境条件(例如高湿度、极端温度或腐蚀性环境)的应用的最佳选择。薄银层会随着时间的推移而降解,导致户外或工业环境中的潜在可靠性问题。

浸银PCB应用

沉银因其独特的性能和成本组合而广泛应用于各个行业。以下是这种饰面擅长的一些最常见的应用。

1. 消费电子产品

许多消费电子产品,例如智能手机、平板电脑和可穿戴设备,都使用浸银 PCB。表面处理支持这些紧凑设计中常见的细间距组件和 BGA,确保可靠的焊接和信号传输。

2. 电信

在传输高频信号(通常高于 2 GHz)的电信设备中,浸银的导电性和平坦表面有助于保持信号完整性。它通常用于基站、路由器和其他通信硬件。

3. 汽车电子

浸银有时用于汽车电子中的非关键部件,例如信息娱乐系统。然而,由于其环境限制,它在高温和潮湿环境中的引擎盖下应用中不太常见。

4. 医疗器械

对于需要高可靠性和精确组装的医疗设备,浸银提供了必要的可焊性和平整度。它经常出现在诊断设备和便携式医疗工具中,前提是这些设备在受控环境中使用。

浸银PCB设计指南

设计以浸银作为表面光洁度的 PCB 需要注意特定因素,以确保最佳性能。以下是设计和制造过程中应遵循的关键准则。

1. 尽量减少裸露的铜区域

由于浸银仅保护其覆盖的铜,因此任何暴露的铜区域都容易氧化。设计您的 PCB,通过确保阻焊层覆盖非接触区域来最大限度地减少未覆盖的铜。这降低了储存或使用过程中腐蚀的风险。

2. 规划细间距组件

通过设计焊盘间距小至 0.5 毫米的细间距组件或 BGA,利用浸银的平坦表面。确保您的布局符合制造商在小焊盘上实现精确银沉积的能力。

3. 存储和处理的账户

在设计阶段,请考虑在组装前如何存储和处理 PCB。如果预计需要长期储存(超过 6 个月),请与您的制造商讨论防锈包装选项。此外,在您的文档中包含作说明,以防止徒手污染。

4. 信号完整性测试

对于高频设计,模拟信号完整性以确认薄银层支持您的阻抗要求。浸银 PCB 的典型阻抗值范围为 50 至 75 欧姆,具体取决于走线几何形状和介电材料。使用设计软件对这些参数进行精确建模。

浸银PCB成本分析

在为 PCB 选择表面光洁度时,成本是一个关键因素。浸入式银在经济性和性能之间取得了平衡,但让我们分解成本因素,让您更清楚地了解情况。

1. 材料和工艺成本

应用浸银的成本通常低于 ENIG 等涉及镍层和金层的优质饰面。平均而言,浸银会使标准 PCB 的基本成本增加约 10-20%,具体取决于电路板尺寸和复杂性。对于典型的 100 毫米 x 100 毫米双面 PCB,对于中小批量,这可能意味着每块板额外花费 0.50 至 1.00 美元。

2. 体积影响

与大多数制造工艺一样,单位成本随着产量的增加而降低。对于大规模生产(10,000 件或更多),沉银的每板成本可以显着下降,通常使其比其他无铅饰面更经济。

3. 储存和处理费用

浸银的一个隐性成本是需要适当的储存和处理。防锈包装和受控储存环境(温度低于 25°C,湿度低于 60%)可能会增加总体费用,特别是对于组装计划延迟的项目。建议为存储解决方案额外预算 5-10%。

4. 与其他饰面的比较

与 OSP 相比,浸银更昂贵,但在受控条件下提供更好的可焊性和保质期。与 ENIG 相比,它更实惠——由于额外的材料和工艺步骤,ENIG 每块板的成本可能高出 20-30%。然而,ENIG 提供了更好的耐环境性,这可能证明某些应用的较高成本是合理的。

使用浸银 PCB 的最佳实践

为了最大限度地发挥浸银的优势并最大限度地减少其局限性,请在制造和组装过程中遵循这些最佳实践。

使用保护性包装:将 PCB 存放在真空密封或防锈袋中,以防止暴露在空气和湿气中。

处理时戴上手套:始终戴上干净、不起毛的手套处理浸银 PCB,以避免皮肤油脂或汗水污染。

及时安排组装:计划您的生产时间表,在应用浸银饰面后的 6-12 个月内组装 PCB。

进行可焊性测试:如果 PCB 已存放数月,请在组装前进行可焊性测试,以确保银层保持有效。

浸银适合您的 PCB 项目吗?

浸银 PCB 具有引人注目的优势组合,包括出色的可焊性、高导电性和适用于细间距组件的平坦表面。然而,它们有局限性,例如失去光泽、处理灵敏性和保质期有限。通过了解这些权衡并遵循正确的设计和处理指南,您可以充分利用这种表面光洁度来应用消费电子、电信等领域。

在考虑浸银时,请权衡成本与项目的环境和性能要求。对于受控环境和中短存储时间,它是一种经济高效且可靠的选择。如果您正在处理恶劣的条件或长期储存,其他饰面可能值得探索。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号