PCBA返修:从拆焊到检测的正确流程

PCBA 生产中,哪怕是顶级工厂也难免出现不良品 —— 可能是元件焊反、虚焊,也可能是测试时发现的功能故障。此时,返修就成了挽救成本的关键环节。但很多人把返修当成 “简单的拆了重焊”,结果用烙铁一通乱烫,不仅没修好,反而烫坏 PCB 焊盘、烤焦阻焊层,甚至让相邻元件 “躺枪”。正确的 PCBA 返修需要一套标准化流程,从工具选择到温度控制,每一步都藏着 “救板” 的学问。本文拆解从故障定位到最终检测的全流程要点,让你既能精准修复问题,又能最大限度保护 PCB。

一、返修前的 “三板斧”:定位、评估、备料

盲目动手是返修的大忌,前期准备充分能让后续工作事半功倍:

精准定位故障点是第一步。用万用表、示波器或 ICT 测试设备找出具体问题:电阻电容可能是虚焊、焊反(极性元件)或值不对;IC 芯片可能是引脚桥连、空焊或内部损坏;连接器可能是针脚变形、焊点脱落。某消费电子厂的案例显示,用 X 射线检测仪检查 BGA 焊点,能发现 90% 以上的隐藏缺陷(如焊点空洞),比肉眼观察靠谱 10 倍。定位时要做好标记(比如用记号笔在元件旁画圈),避免返修时找错目标。

评估 PCB 损伤程度决定能否返修。检查焊盘是否完好(有无脱落、氧化)、阻焊层是否开裂、相邻元件是否受影响。如果焊盘已经脱落露出基材,需要先做 “补焊盘” 处理(用细导线连接到附近的过孔或线路);若 PCB 出现焦黑,要判断是否伤及内层线路(可用导通测试仪检测)。记住:严重变形或内层线路烧毁的 PCB,强行返修只会浪费时间,不如直接报废。

备好工具和物料才能开工。基础工具包括:调温热风枪(带不同尺寸喷嘴)、恒温烙铁(建议 60W,配尖头和平头烙铁头)、吸锡器(手动或电动)、助焊剂(免清洗型最好,腐蚀性小)、镊子(防静电款,避免损坏 IC)。物料方面,准备同型号、同规格的替换元件(注意极性和精度,比如电容的容差、电阻的功率),以及补线用的细导线(0.1mm 以下)、绿油(修补阻焊层)。

二、拆焊:温柔 “卸妆” 不伤害 “皮肤”

拆焊是返修中最容易出问题的环节,暴力操作 90% 会损伤 PCB,关键是 “控制温度和时间”:

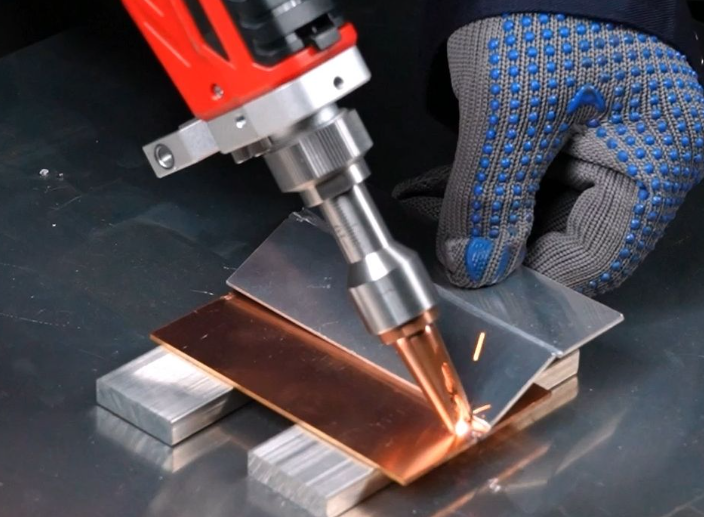

普通元件(电阻、电容、二极管)拆焊相对简单。用热风枪(温度 300-350℃,风速 2 档)对着元件均匀加热,同时用镊子轻轻夹住元件,待焊锡融化后顺势取下。注意喷嘴要离 PCB 表面 2-3cm,避免局部过热;加热时间不超过 10 秒(0402 等小封装 5 秒即可),否则焊盘容易脱落。如果是极性元件(如电解电容、二极管),拆前一定要记好方向(可用手机拍照存档),避免装反。

IC 芯片(QFP、SOP 封装)拆焊需要技巧。先在芯片引脚上涂少量助焊剂(帮助传热和去除氧化),热风枪换用大喷嘴(覆盖整个芯片),温度 350-400℃,风速 3 档,均匀加热芯片四周。当引脚焊锡开始融化(大约 15-20 秒),用镊子轻轻撬动芯片一角,确认所有引脚焊锡都已融化后,平稳取下芯片。取下后立即用吸锡带清理残留焊锡:将吸锡带放在焊盘上,烙铁(温度 320℃)压在吸锡带上缓慢移动,直到焊盘平整无残留。如果有引脚桥连,可用尖头烙铁配合助焊剂小心分开,切勿用刀片硬刮。

BGA/CSP 等球栅阵列元件拆焊必须用专用设备。普通工厂可用返修台(温度曲线:预热 150℃/60 秒,焊接 220℃/30 秒,峰值 250℃/10 秒),小批量返修也可用热风枪 + 定制喷嘴(刚好覆盖 BGA 范围)。加热时要监测 PCB 背面温度(不超过 120℃),防止基材变形。取下 BGA 后,用专用铲刀清理焊盘上的残留焊锡,再用放大镜检查焊盘是否有掉点(掉点会导致无法重新焊接,需要补线)。

拆焊禁忌必须牢记:禁止用烙铁反复烫同一个焊盘(次数不超过 3 次);禁止在拆焊时用力拉扯元件(焊锡没融化时强行拉扯会直接拽掉焊盘);禁止拆焊大元件时不预热(比如直接用高温对着连接器加热,会导致 PCB 局部受热不均而开裂)。

三、焊接:精准 “补妆” 恢复原貌

拆焊清理完成后,就要把新元件焊回去,这一步的核心是 “焊牢、焊正、不连锡”:

焊盘和元件引脚预处理不能省。用橡皮擦清理焊盘上的氧化层(或蘸少量助焊剂用烙铁加热去除),确保焊盘光亮;新元件的引脚如果氧化(发黑),可用细砂纸轻轻打磨至露出金属光泽,再蘸少量助焊剂。某工程师的经验是:预处理后的焊点合格率能从 60% 提升到 95%。

普通元件焊接讲究 “先固定后焊牢”。用镊子夹住元件放在焊盘上,确保位置居中(尤其对极性元件,方向不能错),先焊其中一个引脚(点少量焊锡固定),检查位置无误后,再焊其他引脚。焊接时烙铁温度 300-320℃,每个焊点加热 2-3 秒即可,焊锡量以刚好覆盖焊盘、不溢出为好(小封装元件焊锡过多容易连锡)。

IC 芯片焊接需要 “稳准轻”。对 QFP 封装,先在焊盘上涂一层薄助焊剂,用镊子将芯片对准焊盘(让引脚与焊盘一一对应,可通过 PCB 上的丝印定位),先焊对角两个引脚固定。然后用尖头烙铁从一个方向开始,边加热引脚边送焊锡,确保每个引脚都有饱满的焊点,且相邻引脚无桥连。焊完后用放大镜检查,发现连锡可用吸锡带清理。对 BGA 封装,需要先在焊盘上植球(或用带焊球的新 BGA),涂助焊剂后对准位置,用热风枪按焊接温度曲线加热,直到焊球融化与焊盘结合。

焊接质量判断标准:焊点光亮饱满,与焊盘和元件引脚充分融合(无虚焊);引脚之间无桥连;元件无偏移、无损坏(比如电阻电容因过热而开裂)。

四、收尾处理:细节决定返修成败

焊接完成并不代表返修结束,这些收尾工作能避免后续问题:

清理残留助焊剂很重要。免清洗助焊剂可不用处理,但如果是腐蚀性强的助焊剂,必须用酒精棉签轻轻擦拭(不要用力擦,以免碰掉小元件),否则时间长了会腐蚀焊点和 PCB。清理后让酒精完全挥发(约 5 分钟)再进行下一步。

修补损坏的阻焊层。如果拆焊时不小心烫掉了阻焊层,露出了底层线路,要用绿油(阻焊剂)涂抹在裸露处,用紫外灯照射固化(约 30 秒),防止线路氧化或短路。

检查相邻元件是否受影响。返修时的高温可能会让附近的小元件(如 0201 封装电容)焊锡融化而偏移,要用镊子轻轻归位;对热敏元件(如钽电容、晶振),要检查是否因过热损坏(可通过测试功能判断)。

五、测试验证:确保返修后 “满血复活”

返修后的 PCBA 必须经过严格测试,确认功能恢复正常:

基础测试包括:用万用表测焊点导通性(有无虚焊)、相邻焊点绝缘性(有无短路);检查元件是否损坏(如电阻阻值、电容容值是否正常)。

功能测试按产品规格进行。比如对电源板,测试输出电压、电流是否达标;对控制板,通电测试各功能模块是否正常工作(可通过上位机软件或专用测试工装)。某工业控制板返修后,看似焊点完好,但功能测试发现通信模块失效,最后查出是返修时不小心烫坏了附近的射频芯片。

可靠性测试对关键产品必不可少。比如做温度循环测试(-40℃~85℃,10 次循环),检查焊点是否因热应力脱落;振动测试(10-2000Hz),验证元件是否牢固。汽车电子、医疗设备等对可靠性要求高的产品,返修后必须通过这些测试才能放行。

PCBA 返修是个 “细活”,既需要熟练的操作技巧,又需要足够的耐心 —— 有时候修复一个 BGA 芯片要花 1 小时,但能挽回几百元的 PCB 成本。记住:返修的核心不是 “把元件焊上去”,而是 “在不损伤 PCB 的前提下恢复功能”。按照本文的流程操作,能让你的返修成功率提升 80%,既减少浪费,又能积累宝贵的实战经验。毕竟,能把坏板修好的工程师,才是真正的 “老司机”。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号