多板面板化:如何一次蚀刻多个PCB以加快原型设计

您是否希望通过一次蚀刻多个 PCB 来加快原型制作过程?多板面板化就是答案。该技术允许您在单个面板上设计、蚀刻和制造多个印刷电路板 (PCB),从而节省时间和资源,特别是对于家庭 PCB 制造和 DIY 蚀刻项目。在本综合指南中,我们将引导您完成 PCB 蚀刻面板化的过程,分享蚀刻多块板的实用技巧,并提供专为加快原型设计而量身定制的分步说明。

什么是多板面板化,为什么它很重要?

多板面板化是将多个 PCB 设计排列在单个较大的面板上以进行制造或蚀刻的过程。您无需单独处理每块板,而是创建一个包含多个较小板的单一布局,这些板可以稍后进行蚀刻、钻孔和分离。对于从事 DIY 蚀刻技术或小批量原型制作的业余爱好者和专业人士来说,这种方法都改变了游戏规则。

好处是显而易见的:它减少了材料浪费,减少了加工时间,并确保了跨板的一致性,因为它们都是在相同的条件下蚀刻的。对于家庭 PCB 制造,面板化可以最大限度地减少处理化学品或重复步骤的次数,从而提高流程效率。无论您是在处理一个小型项目还是测试设计的多次迭代,这种方法都可以节省数小时的工作量。

使用面板化蚀刻多块板的优点

在深入了解作方法之前,让我们先探讨一下为什么 PCB 蚀刻镶板值得考虑:

时间效率:一次蚀刻多块电路板意味着更少的准备、曝光和清洁周期。例如,如果每块板需要 30 分钟才能单独蚀刻,那么对四块板进行镶板化可以将总蚀刻时间减少到 30 多分钟,而不是 2 小时。

节约成本:通过使用一个大面板,您可以优化覆铜板和化学品的使用,减少家庭 PCB 制造中的浪费。

一致性:由于面板上的所有电路板都是一起加工的,因此它们经历相同的暴露时间和化学浓度,从而获得均匀的结果。

可扩展性:面板化非常适合制作多种设计原型或小批量生产,使其成为 DIY 爱好者的多功能技术。

PCB 蚀刻面板分步指南

现在您了解了它们的好处,让我们分解一下镶板和蚀刻多块板的过程。本指南重点介绍使用易于使用的工具和 DIY 蚀刻技术进行家庭 PCB 制造。

第 1 步:设计您的个人 PCB

首先使用您喜欢的设计软件为每个单独的 PCB 创建设计。确保每个布局都已最终确定,所有走线、焊盘和组件都正确放置。仔细检查错误,因为此阶段的错误将在整个面板中复制。为获得最佳效果,请尽可能保持每块板的尺寸一致,因为这简化了面板布置。

注意走线宽度和间距。例如,原型制作的常见走线宽度为 0.010 英寸(10 密耳),最小间距为 0.008 英寸(8 密耳),以避免蚀刻过程中短路。

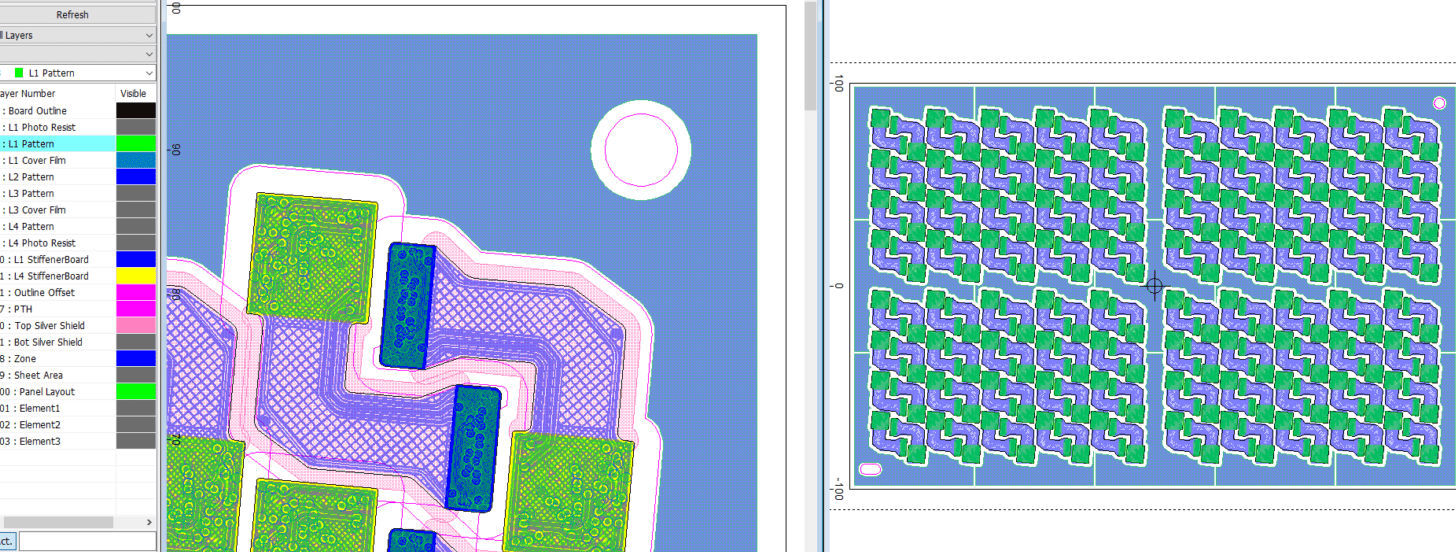

第 2 步:将多个板排列成一个面板

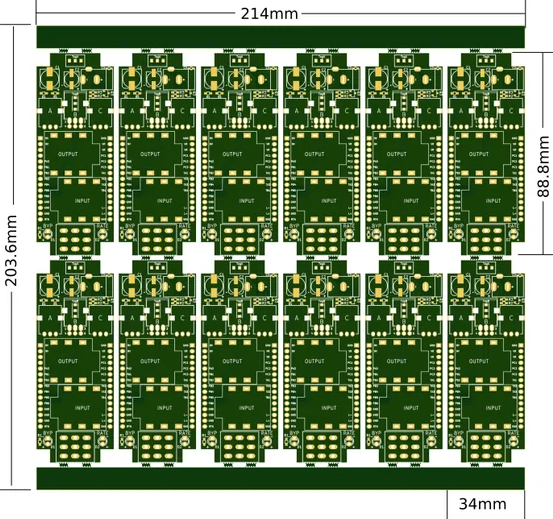

一旦您的个人设计准备就绪,将它们组合成一个面板布局。大多数设计工具允许您导入多个电路板文件并手动排列它们。在每块板之间留出一个小间隙,通常为 0.1 至 0.2 英寸(2.5 至 5 毫米),以便在蚀刻后分离。您还可以添加分离选项卡或评分线,以便以后更轻松地将板分开。

对于家庭 PCB 制造,请确保面板尺寸适合覆铜板和蚀刻槽的尺寸。业余爱好者的典型面板尺寸可能是 6 x 6 英寸(15 x 15 厘米),可容纳四块 2 x 2 英寸(5 x 5 厘米)的板。

第 3 步:添加面板功能

为了使制造更容易,请添加基准标记(用于对齐的小参考点)和工具孔(用于在钻孔过程中固定面板)等特征。如果您打算手动分离板,请包括 V 形槽或鼠标咬合——沿着每块板边缘的小穿孔。老鼠咬伤通常由 5 到 10 个小孔组成,每个小孔直径为 0.02 英寸(0.5 毫米),间隔很近。

这些功能确保了蚀刻过程中的精度,并有助于避免在将单个板与面板分开时损坏它们。

第 4 步:准备面板进行蚀刻

将您的面板设计打印到透明纸或转印纸上,具体取决于您的蚀刻方法。对于家庭PCB制造,碳粉转移方法很流行且具有成本效益。使用熨斗或层压机将设计热转印到覆铜板上,确保碳粉均匀地粘附在整个面板上。

如果您使用的是光刻胶,请将面板暴露在紫外线下约 5 到 10 分钟,具体取决于您的设置。在显影剂溶液中显影光刻胶,以显示要蚀刻的铜区域。

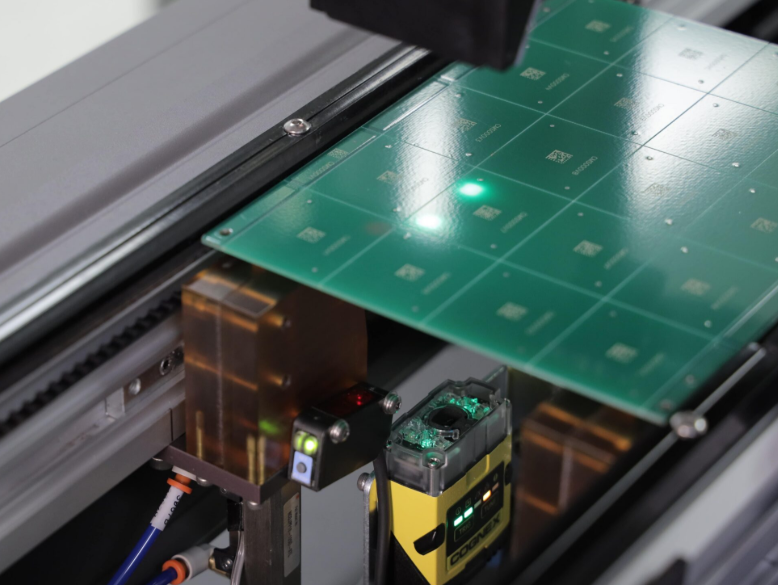

第 5 步:蚀刻面板

将准备好的面板放入蚀刻溶液中,例如氯化铁或过氧化氢和盐酸的混合物。对于 6 x 6 英寸的面板,在室温(约 25°C 或 77°F)下蚀刻可能需要 20 到 40 分钟,具体取决于溶液的强度和铜厚度(标准板通常为 1 盎司或 35 μm)。

轻轻搅拌溶液,以确保在面板上的所有板上均匀蚀刻。定期检查以避免过度蚀刻,否则会损坏细小的痕迹。去除不需要的铜后,用水冲洗面板以停止蚀刻过程。

第 6 步:清洁并分离电路板

蚀刻后,用丙酮或酒精清洁面板,以去除任何残留的碳粉或光刻胶。检查每块电路板是否有缺陷,例如不完整的走线或过度蚀刻区域。如果一切看起来都不错,请使用锯子、旋转工具,或者简单地沿着分离的标签或鼠标咬合处将木板分开。

对于 V 形槽,用美工刀沿线轻微划线有助于干净分离。小心避免对电路板施加压力,因为这可能会导致裂纹或分层。

在家成功进行 PCB 蚀刻面板化的技巧

使用镶板蚀刻多块板可能很简单,但小错误可能会导致材料浪费。以下是一些确保 DIY 蚀刻技术成功的实用技巧:

使用一致的电路板尺寸:如果可能,设计具有相同尺寸的板,以简化面板布局和分离。例如,四块 2 x 3 英寸的电路板整齐地安装在 6 x 6 英寸的面板上,浪费的空间最小。

蚀刻过程中保护边缘:沿着面板边缘涂上一层胶带或抗蚀剂,以防止边界处过度蚀刻,这会削弱切割线附近的铜。

监控蚀刻时间:过度蚀刻会将走线宽度减小到安全水平以下。对于 10 密耳的走线,仅过度蚀刻 2 分钟即可将其缩小至 8 密耳,从而有断裂或短路的风险。

安全第一:处理蚀刻化学品时,请务必戴上手套、护目镜,并在通风良好的地方工作。根据当地法规负责任地处理用过的溶液。

首先测试小面板:如果您是面板化的新手,请先从一个由两块板组成的小型测试面板开始,然后再扩展到更大的项目。

蚀刻多块板的常见挑战以及如何克服这些挑战

虽然面板化具有许多优点,但它并非没有挑战,尤其是在家庭 PCB 制造中。以下是一些常见问题和解决方案:

面板上的蚀刻不均匀

如果蚀刻溶液搅拌不当,面板的某些区域可能比其他区域蚀刻得更快,从而导致结果不一致。要解决此问题,请使用塑料容器并在蚀刻过程中轻轻摇晃它,或使用小泵循环溶液。确保面板完全浸没并且不接触容器的侧面。

传输过程中的错位

对于碳粉转印或光刻胶方法,未对准可能会损坏整个面板。使用胶带将透明纸或转印纸紧紧地固定在电路板上,并在转印过程中施加均匀的压力。如果使用紫外线照射,请确保透明度平贴电路板以避免模糊的痕迹。

分离板的困难

如果电路板没有干净地分离,可能会损坏边缘附近的组件或走线。始终在您的设计中包含鼠标咬合或 V 形槽等分离功能。如果分离仍然困难,请使用细齿锯或带有切割轮的旋转工具(例如,10,000 RPM 时 1 毫米厚的轮子)进行精确切割。

扩大规模:从原型设计到小批量生产

一旦掌握了原型制作的面板化,您就可以将相同的原则用于小批量生产。增加面板尺寸以容纳更多电路板,例如,一个 12 x 12 英寸的面板可容纳 16 个较小的 3 x 3 英寸设计。相应地调整蚀刻时间,因为较大的面板可能需要稍长的化学品暴露时间(对于 50 x 12 英寸的面板和 1 盎司铜,最多需要 1 分钟)。

对于小批量,如果空间有限,可以考虑投资更大的蚀刻槽或使用多个较小的容器。关键是保持所有电路板的一致性,因此请密切监控温度和溶液强度。

通过面板化简化原型设计

对于任何参与 PCB 蚀刻的人来说,多板面板化都是一项强大的技术,无论您是尝试 DIY 蚀刻技术的业余爱好者还是优化原型制作工作流程的专业人士。通过一次蚀刻多块电路板,您可以节省时间、降低成本并获得一致的结果,所有这些都可以在舒适的家庭 PCB 制造设置中完成。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号