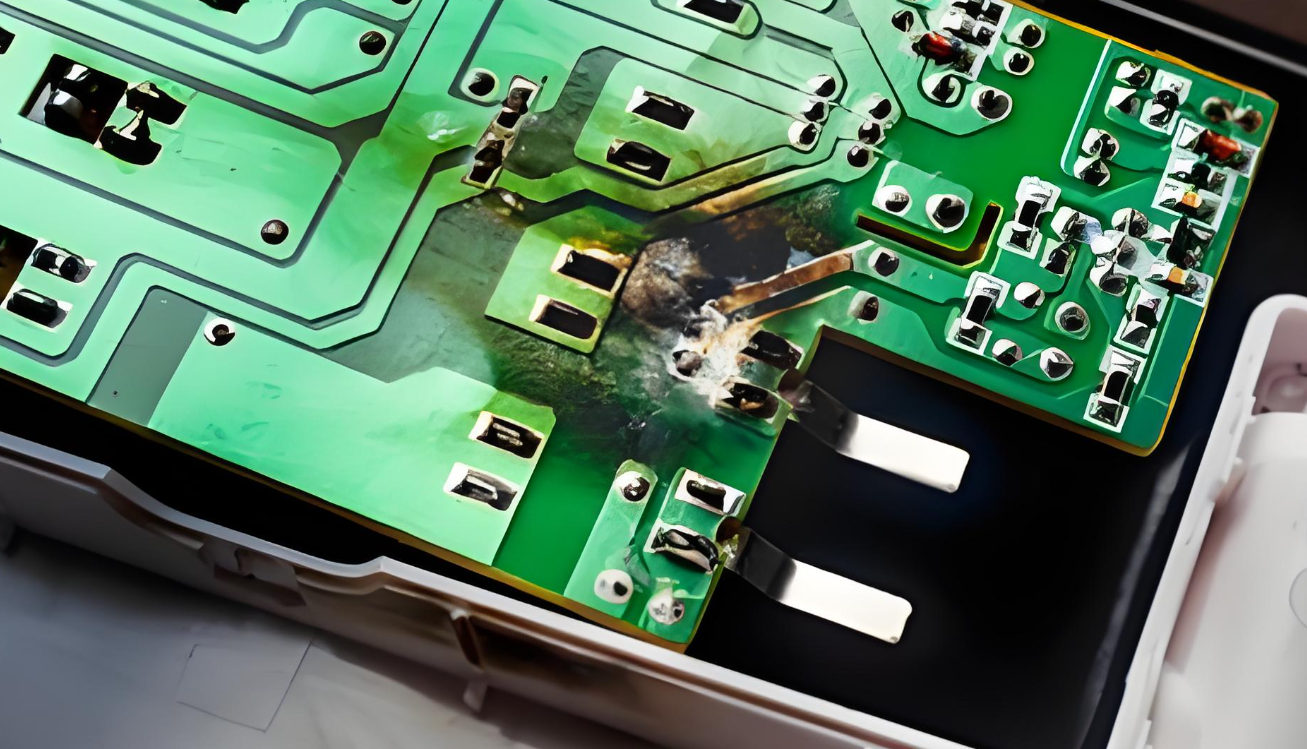

PCB短路不良的原因分析

PCB 短路是电子制造中最常见的质量缺陷之一,轻则导致产品功能失效,重则引发设备烧毁甚至安全事故。某电子代工厂的质量报告显示,短路不良占 PCB 总不良率的 35%,其中 80% 的短路问题可追溯至设计或制造环节的疏漏。从微米级的线路间距到复杂的多层板结构,短路风险贯穿 PCB 全生命周期。深入解析短路产生的根本原因,需要从设计合理性、材料兼容性、工艺可控性和环境洁净度四个维度展开,才能构建系统性的预防体系。

设计缺陷导致的短路隐患

线路设计不合理是短路的源头性因素,尤其在高密度 PCB 中,微小的设计偏差就可能引发致命问题。

线宽线距不足:当线宽线距小于设计规范(如 50μm 以下)时,制造过程中的微小偏移就会导致短路。某 5G 基站 PCB 采用 40μm 线距设计,因蚀刻偏差(±5μm),实际线距缩小至 30μm,在后续工序中因残铜残留导致 12% 的短路率。设计规范要求,线距应比最小制造能力大 20%,即若工厂最小加工能力为 30μm,设计线距需≥36μm,预留容错空间。

焊盘与线路间距过近:BGA 焊盘边缘与相邻线路的距离若小于 0.1mm,焊接时的焊锡桥连极易引发短路。某 CPU 主板的 BGA 区域(0.8mm 球距)因设计间距仅 0.08mm,回流焊后短路不良率达 8%,通过将间距增至 0.12mm,不良率降至 1.5%。

过孔设计缺陷:过孔与焊盘的距离过近(<0.2mm)会导致镀铜时的 “瘤状凸起” 连接两者形成短路。某多层板的盲孔设计因与表面焊盘距离仅 0.15mm,电镀后 30% 的过孔出现铜瘤短路。此外,过孔阻焊开窗过大(超过孔径 0.2mm)会使焊锡流入孔内,与内层线路形成短路。

接地设计失误:在高频 PCB 中,接地平面与信号层的隔离不足会引发 “地弹” 现象,导致信号线上的杂散电流击穿空气间隙形成短路。某射频 PCB 因接地平面未做分区设计,在 2.4GHz 工作频率下,相邻信号线间出现 100mV 的电位差,引发间歇性短路。

材料问题引发的短路风险

PCB 制造涉及多种材料的协同作用,材料选型或质量管控不当会直接导致短路。

基板杂质超标:覆铜板中的玻璃纤维布若存在断丝(长度>0.5mm),会在蚀刻后形成导电通路。某批次 FR-4 基板因玻璃纤维断丝率超标(3 根 /m2),导致制成 PCB 的短路不良率上升至 5%,远高于正常水平(0.5%)。此外,基板中的金属杂质(如铁、铜颗粒)会在蚀刻后残留,形成微米级的导电桥。

阻焊层性能缺陷:阻焊油墨的绝缘电阻若低于 101?Ω?cm,潮湿环境下会因漏电流过大引发短路。某户外 LED PCB 采用劣质阻焊油墨,在 85℃/85% RH 环境测试中,20% 的样品出现相邻线路间短路。阻焊层厚度不均(偏差>5μm)也会导致薄处绝缘失效,尤其在高压场景(>100V)中风险极高。

焊锡膏成分异常:焊锡膏中的助焊剂残留若含导电成分(如氯离子超标),高温固化后会形成导电膜。某 SMT 车间因使用过期焊锡膏(助焊剂酸值超标 3 倍),导致 PCB 在清洗后仍有 5% 的短路率。此外,焊锡粉末粒径分布不均(含过多 5μm 以下细粉)会增加焊接时的桥连风险。

导电胶溢出:在柔性 PCB 的邦定工艺中,导电胶若涂覆过量,固化后溢出至相邻焊盘会形成短路。某智能手表 PCB 因导电胶涂布量偏差(+20%),邦定后短路不良率达 7%,通过激光测厚控制涂布量(±5%),不良率降至 0.8%。

制造工艺参数失控导致的短路

PCB 制造的每道工序都可能因参数失控产生短路,其中蚀刻、电镀和焊接是高危环节。

蚀刻参数偏差:蚀刻液浓度过高(如氯化铜浓度>100g/L)会导致蚀刻过度,使线路边缘出现 “锯齿状” 残铜;浓度过低则蚀刻不净,残留的铜渣形成短路桥。某 PCB 厂因蚀刻液浓度波动(±15%),线路短路率从 2% 升至 8%。蚀刻温度(最佳 45-50℃)若超过 55℃,会加速侧蚀,使细线路间距进一步缩小,增加短路风险。

电镀铜层不均:电流密度过高(>3A/dm2)会导致高电流区出现 “铜瘤”,尤其在过孔边缘和线路拐角处。某多层板的镀铜工序因电流密度失控(达 4A/dm2),25% 的过孔出现铜瘤,其中 10% 已与相邻线路短路。此外,电镀时间过长会使铜层厚度超标(>35μm),导致线距不足的线路直接连接。

焊接工艺缺陷:回流焊温度曲线异常(如峰值温度过高>260℃)会导致焊锡过度熔化,形成桥连短路。某手机主板的 BGA 焊接因峰值温度达 270℃,焊锡桥连率达 6%。波峰焊的链速过慢(<1m/min)会使焊点浸润时间过长,多余焊锡无法剥离形成短路。

钻孔毛刺残留:机械钻孔的钻头磨损(直径偏差>0.02mm)会导致孔壁出现毛刺,若未清理干净,会刺穿相邻层的绝缘介质形成短路。某多层板因钻头未及时更换,5% 的过孔存在毛刺,其中 3% 已引发层间短路。激光钻孔的参数不当(如功率过高)会导致孔边缘碳化,形成导电通路。

环境与操作污染引发的短路

洁净度控制失效是短路的隐形杀手,从车间环境到操作规范的任何疏漏都可能引入导电污染物。

车间洁净度不足:当车间尘埃粒子浓度超过 class 1000 级(≥0.5μm 粒子>35200 个 /m3),悬浮的金属粉尘(如铜粉、锡粉)会落在 PCB 表面,在后续工序中被固化在阻焊层下形成短路。某 PCB 厂因空调滤网未及时更换,洁净度降至 class 10000 级,短路不良率上升 3 倍。

操作污染:操作人员未佩戴防静电手套导致指纹残留,汗液中的盐分(氯化钠)在高温下会形成导电通道。某组装车间的测试显示,未戴手套触摸的 PCB 在通电 100 小时后,20% 出现线路间漏电流超标,其中 5% 发展为短路。此外,助焊剂擦拭不净会在线路间形成导电膜,尤其在潮湿环境中风险加剧。

清洗工艺失效:蚀刻后的清洗水温不足(<60℃)或时间过短(<30 秒),会导致残铜碎屑未被彻底清除。某 PCB 的清洗工序因水温降至 50℃,残铜残留率从 0.3% 升至 3%,引发大量短路。清洗液(如碱性清洗剂)浓度过低(<5%)也会降低去污能力,使污染物在后续工序中固化。

仓储环境潮湿:PCB 在存储过程中若相对湿度超过 60%,表面会形成水膜,吸附空气中的灰尘形成导电层。某批 PCB 因仓库湿度达 75%,存储 1 个月后短路不良率从 0.5% 升至 4%,通过真空包装(湿度<30%)存储,不良率可控制在 0.8% 以内。

PCB 短路不良的预防需要建立 “设计防错 - 材料管控 - 工艺优化 - 环境洁净” 的全流程体系。实践证明,当设计冗余度≥20%、工艺参数波动≤5%、车间洁净度维持 class 1000 级时,短路不良率可控制在 1% 以下。随着 PCB 向高密度、高频率、高功率方向发展,短路风险的防控将更依赖于智能化手段,如 AI 视觉检测(识别 5μm 以下的残铜)、数字孪生仿真(预判潜在短路点)等,推动短路预防从 “事后纠正” 向 “事前预测” 转型。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号