爬电距离:PCB 设计安全综合指南

在设计印刷电路板 (PCB) 时,安全是重中之重,尤其是在处理高电压时。需要考虑的一个关键因素是爬电距离——沿绝缘材料表面测量的两个导电部件之间的最短路径。了解和计算爬电距离可确保您的 PCB 设计防止电弧、击穿和潜在危险。在本指南中,我们将深入探讨爬电距离,涵盖 PCB 爬电距离计算、爬电距离标准 IEC、高压 PCB 爬电距离和增强绝缘爬电距离等主题。让我们探讨如何设计更安全、更可靠的 PCB。

什么是爬电距离,为什么它很重要?

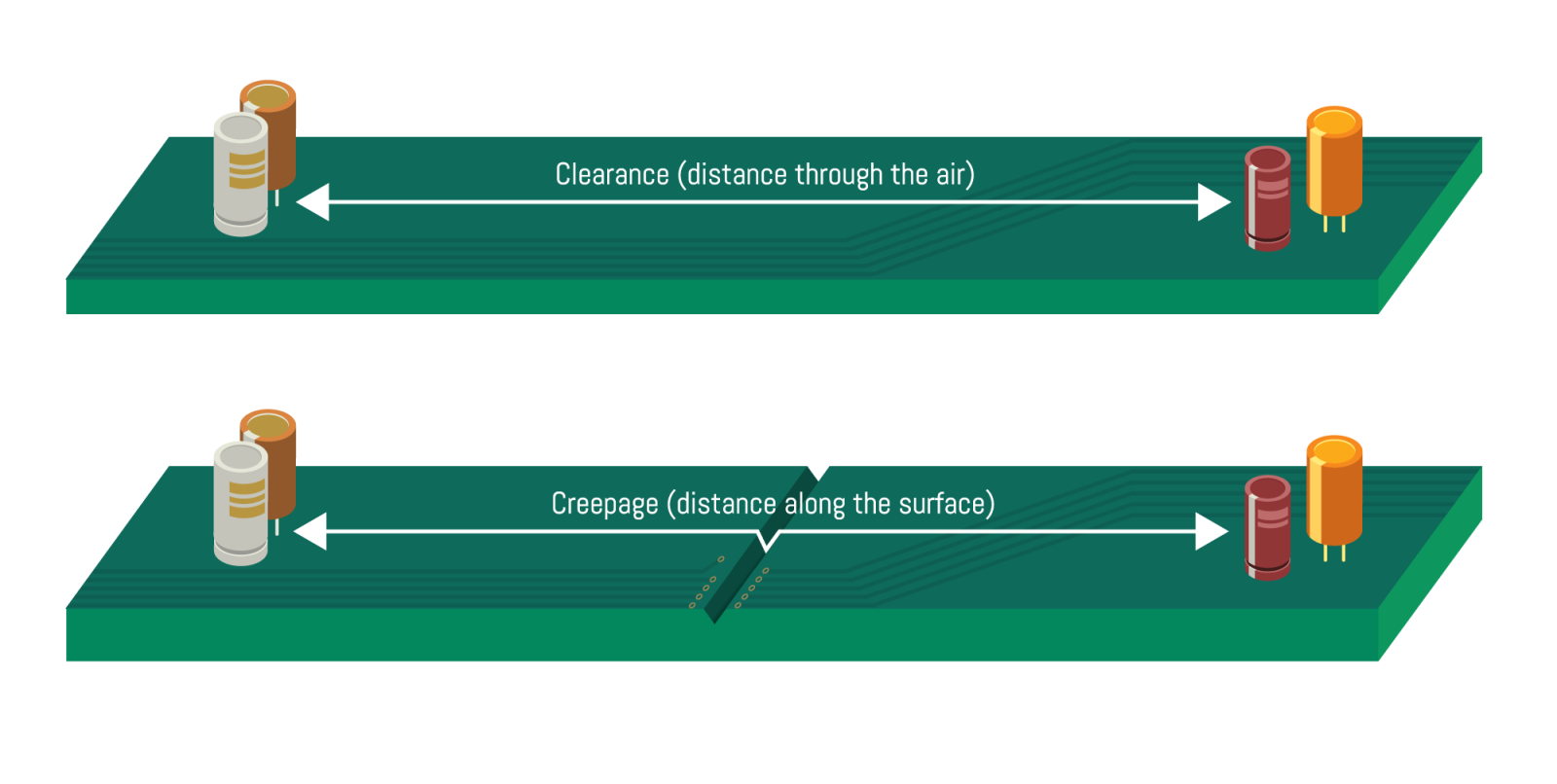

爬电距离是 PCB 上两个导电元件(例如走线、焊盘或组件)之间的表面距离。与电气间隙(通过空气的最短距离)不同,爬电距离考虑了绝缘材料表面的路径。这种测量至关重要,因为随着时间的推移,灰尘、湿气和污染等因素会降低表面的绝缘性能,导致电气击穿或电弧。

在高压应用中,爬电距离不足可能会导致灾难性故障,包括火灾或设备损坏。通过遵守适当的爬电距离,您可以确保 PCB 设计的安全性、符合国际标准和长期可靠性。无论您从事消费电子产品、工业设备还是医疗设备的工作,了解爬电距离都是不容谈判的。

影响 PCB 设计中爬电距离的关键因素

有几个变量会影响 PCB 布局中所需的爬电距离。让我们分解它们以帮助您精确设计。

1. 工作电压

导体两端的电压电平直接影响所需的爬电距离。较高的电压会增加电弧的风险,因此爬电距离必须更大。例如,在 500V 下工作的 PCB 需要比在 50V 下工作的 PCB 大得多的爬电距离。特定标准提供了根据电压水平确定确切距离的表格,我们将在后面讨论。

2、污染程度

污染程度是指PCB运行的环境条件。它根据灰尘或湿气等导电污染物的可能性分为(1 至 4)级别。例如,清洁、受控环境(污染等级 1)中的 PCB 比粉尘较多的工业环境中的 PCB(污染等级 3)需要更短的爬电距离。

3. 材料性能(CTI值)

PCB 材料的比较起痕指数 (CTI) 衡量其抗起痕性——由于表面击穿而形成导电路径。与 CTI 值较低的材料相比,具有较高 CTI 值的材料(如 CTI 为 175-250 的 FR-4)的爬电距离可能更短。选择正确的材料对于高压设计至关重要。

4. 海拔高度

在较高的海拔地区,空气密度降低,降低其绝缘性能。如果您的 PCB 将在 2000 米以上运行,您可能需要增加爬电距离以补偿稀薄空气提供的绝缘减少。

5. 绝缘类型

爬电距离要求因绝缘类型(功能性、基本或增强型)而异。增强绝缘用于需要更高安全性的应用(如医疗设备),需要更大的爬电距离,以提供额外的故障保护层。

爬电距离标准:IEC 指南

在设计PCB时,遵守国际标准可确保安全性和市场接受度。国际电工委员会 (IEC) 提供了广泛认可的爬电距离指南。与 PCB 设计最相关的标准是 IEC 60950-1(现在大部分被 IT 和 AV 设备的 IEC 62368-1 取代),它概述了基于电压、污染程度和材料组的爬电距离和间隙要求。

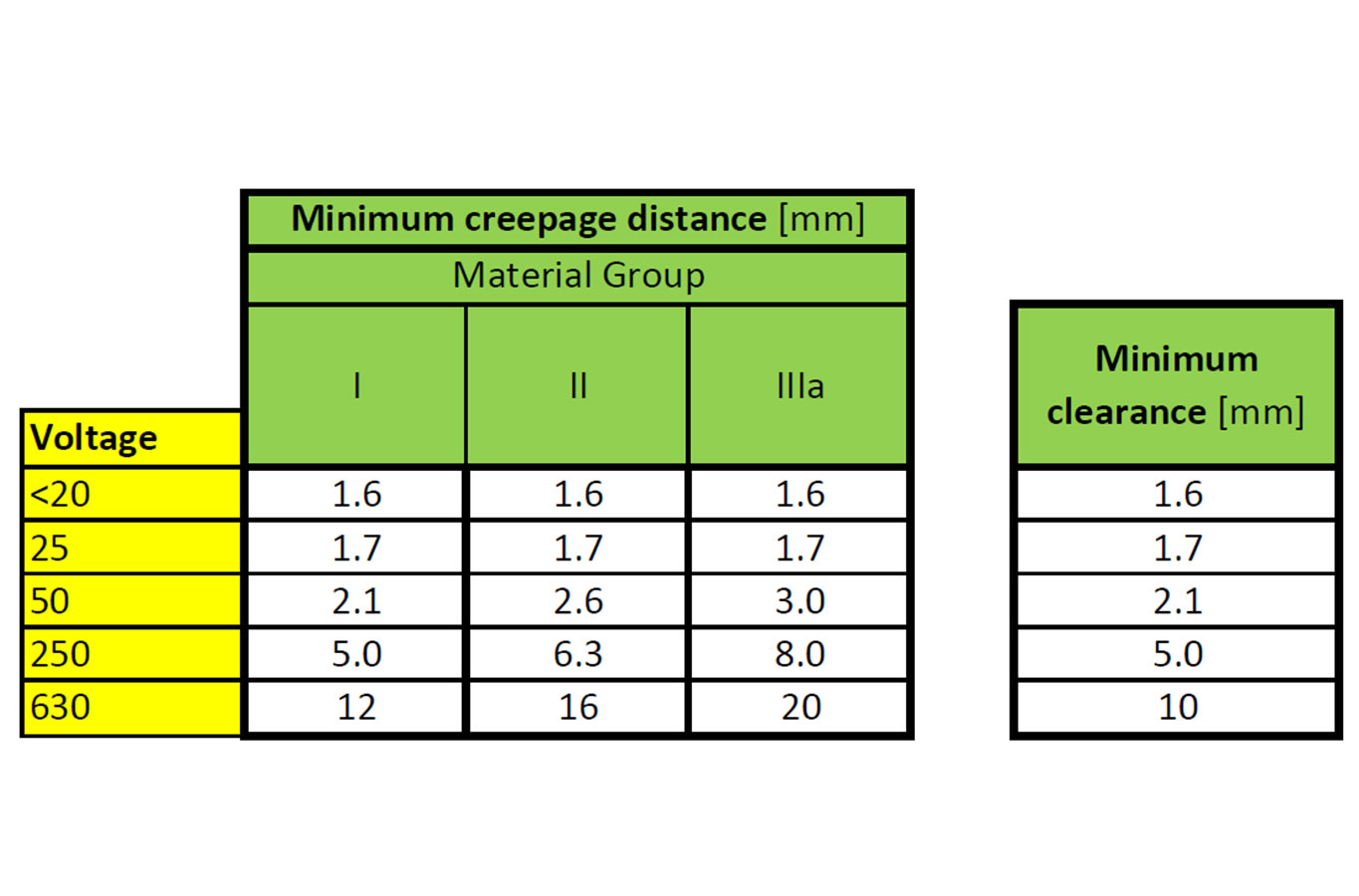

IEC 爬电距离表

IEC 标准根据材料的 CTI 值对材料进行分组,并提供表格来确定最小爬电距离。例如,在污染等级 2(办公环境的典型值)和 250V RMS 的工作电压下,材料组 I (CTI ≥ 600) 的最小爬电距离约为 2.5 毫米。对于材料组 III (CTI 100-175),此距离增加到约 4 毫米。

增强绝缘爬电距离

对于需要加强绝缘的应用,例如医疗设备中的电源,在相同条件下,爬电距离必须比基本绝缘增加一倍。这确保了额外的安全裕度。例如,如果基本绝缘在 300V 时需要 3mm 的爬电距离,则增强绝缘至少需要 6mm。

遵守这些 IEC 标准不仅可以确保安全,还可以帮助您的产品通过全球市场的监管测试。请务必查阅与您所在行业相关的特定 IEC 标准,以获得最准确和最新的要求。

PCB 爬电距离计算:分步指南

计算 PCB 设计的正确爬电距离涉及系统方法。以下是如何有效地做到这一点。

第 1 步:确定工作电压

确定导体之间的最大电压(交流或直流)。包括任何瞬态过电压tage 在运行过程中可能发生。例如,电源 PCB 的工作电压可能为 400V DC,偶尔会出现高达 600V 的尖峰。

第 2 步:评估环境(污染程度)

评估作环境。洁净室可能是 1 级污染等级,而室外工业应用可能是 3 级或 4 级污染等级。这直接影响所需的距离。

第 3 步:检查材料特性

查找 PCB 材料的 CTI 值,以确定其根据 IEC 标准的材料组。大多数标准 FR-4 层压板属于材料组 IIIa 或 IIIb (CTI 100-175),需要更大的爬电距离。

第 4 步:参考 IEC 表格或工具

使用适当的 IEC 标准表根据电压、污染程度和材料组找到最小爬电距离。或者,根据 IEC 62368-1 或其他标准定制的在线计算器可以通过输入参数来简化此过程。

第 5 步:调整绝缘类型和高度

如果您的设计需要加强绝缘,请将爬电距离加倍。如果在高海拔(2000m 以上)运行,请按照标准应用校正系数——通常在 1 米以上每 100m 增加 2000% 的距离。

通过执行这些步骤,您可以确保您的 PCB 满足安全要求。以实际示例为例,在 500V 污染等级环境中使用 FR-4 材料(材料组 III)的高压 PCB 可能需要至少 5mm 的基本绝缘爬电距离,或 10mm 的增强绝缘爬电距离。

高压 PCB 设计的爬电距离

高压 PCB 通常用于电源、电动汽车和工业机械,面临着独特的挑战。高于 300V 的电压会显着增加电弧和表面击穿的风险,使爬电距离成为关键的设计参数。

高压 PCB 的设计技巧

更宽的间距:始终超过高压设计的最小爬电距离。对于污染等级 1000 下的 2V 应用,IEC 标准可能建议爬电距离为 8 毫米或更长,具体取决于材料。

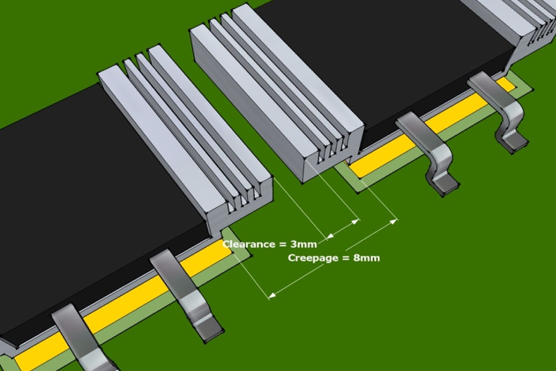

插槽和障碍:在 PCB 中添加插槽或物理屏障可以通过强制路径绕过插槽来增加有效爬电距离。这在空间有限的紧凑设计中特别有用。

保形涂层:应用保形涂层可以通过保护 PCB 表面免受污染物影响来降低污染程度,从而可能缩短爬电距离。

材料选择:选择高 CTI 材料(例如具有 CTI > 400 的专用层压板),以最大限度地减少高压应用中所需的爬电距离。

高压设计通常在恶劣的环境中运行,因此将适当的爬电距离与坚固的材料和保护措施相结合,可确保可靠性和安全性。

爬电距离在PCB设计中的实际应用

了解爬电距离对于各个行业都至关重要。以下是它如何应用于现实场景的几个示例。

消费电子产品

在电源适配器等设备中,爬电距离通过防止高压组件和可触及部件之间产生电弧来确保用户安全。在基本绝缘下,典型的适配器可能需要 3mm 的爬电距离才能用于 230V 交流输入。

医疗设备

医疗设备通常需要加强绝缘来保护患者和作人员。例如,除颤器 PCB 在 8V 时可能需要 500 毫米或更长的爬电距离才能满足严格的安全标准。

工业系统

在600V或更高电压下运行的工业电机驱动器中,爬电距离通常为10mm或更长,以考虑污染和高电压。在这些设计中,槽和屏障通常用于增强安全性。

通过根据应用定制爬电距离,您可以设计出满足功能和安全要求的 PCB。

爬电距离设计中要避免的常见错误

即使是经验丰富的设计人员在计算或实现爬电距离时也可能会出错。以下是一些需要注意的陷阱:

低估电压尖峰:如果不考虑瞬态电压,可能会导致爬电距离不足。始终为最坏的情况进行设计。

忽视环境因素:假设环境清洁(污染等级 1),PCB 将在更恶劣的环境中运行,可能会危及安全性。

忽略绝缘类型:在医疗设备等关键应用中,不将爬电距离加倍以增强绝缘可能会导致不合规。

糟糕的布局实践:将高压走线放置在距离没有屏障或插槽的低压区域太近可能会违反爬电距离要求。

根据标准仔细检查您的设计并使用仿真工具可以帮助及早发现这些问题。

爬电距离计算工具和资源

爬电距离设计不一定是手动过程。多种工具和资源可以简化任务:

在线计算器:网站提供基于 IEC 标准的免费爬电距离计算器,允许您输入电压、污染程度和材料特性以获得即时结果。

设计软件:许多PCB设计软件都内置了爬电距离和间隙规则,可在布局过程中自动标记违规行为。

IEC 标准:访问最新的 IEC 62368-1 或其他相关标准,了解详细的表格和指南。

使用这些工具可确保准确性并节省时间,特别是对于复杂的高压设计。

通过爬电距离优先考虑安全

爬电距离是安全 PCB 设计的基石,特别是对于高压应用。通过了解工作电压、污染程度和材料特性等因素,并遵守 IEC 等爬电距离标准,您可以创建防止电气故障并确保用户安全的设计。无论您是计算简单消费设备还是复杂工业系统的 PCB 爬电距离,遵循增强绝缘爬电距离和高压 PCB 设计指南都是必不可少的。

花时间准确计算距离,选择合适的材料,并结合槽或涂层等保护功能。通过正确的方法,您的 PCB 设计不仅可以满足安全标准,还可以在任何环境中提供可靠的性能。相信周密的规划和遵守标准,为每种应用构建更安全、更好的 PCB。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号