优化过孔间距以增强高速PCB中的信号完整性

在高速 PCB 设计中,优化过孔间距对于保持信号完整性至关重要。适当的间距可以最大限度地减少串扰、阻抗失配和回波损耗等问题,确保现代电子产品的可靠性能。本博客深入探讨了过孔间距对于信号完整性的重要性、高速 PCB 设计的实用策略以及过孔阻抗控制、回波损耗优化和串扰最小化技术。

为什么通孔间距在高速PCB设计中很重要

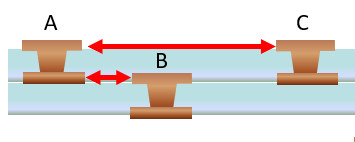

过孔在印刷电路板 (PCB) 中至关重要,因为它们连接不同的层,允许信号穿过电路板。然而,在信号以千兆赫兹频率运行的高速设计中,间距不好的过孔可能会破坏信号完整性。当过孔太近时,它们会引起电磁干扰,导致串扰和信号衰减。另一方面,它们之间的间距太远可能会使布线复杂化并不必要地增加电路板尺寸。

信号完整性是指电信号通过 PCB 时的质量。串扰(信号相互干扰)或回波损耗(部分信号由于阻抗不匹配而反射回来)等问题可能会降低性能。优化过孔间距有助于应对这些挑战,确保信号即使在高速下也能保持清晰可靠。

了解高速 PCB 中的信号完整性挑战

高速 PCB 通常用于电信、数据中心和消费电子产品等应用,其工作频率即使是很小的设计缺陷也可能导致严重问题。让我们探讨一下与过孔间距和信号完整性问题相关的主要挑战。

串扰和电磁干扰

当来自一个过孔或走线的信号由于电磁耦合而干扰另一个过孔或走线时,就会发生串扰。在高速设计中,这可能会扭曲数据并导致错误。过孔靠得太近就像天线一样,从附近的过孔或走线中拾取不需要的信号。研究表明,当过孔间距减小到临界阈值以下时,串扰可能会增加 20% 以上,通常约为过孔直径的 3 至 5 倍,具体取决于介电材料和信号频率。

阻抗失配和回波损耗

阻抗控制对于确保信号无反射传输至关重要。过孔会在信号路径中引入不连续性,从而改变阻抗。如果过孔间距不正确,这些不连续性会恶化,导致更高的回波损耗。例如,在 5 GHz 时,标准 FR-0.5 材料中小于 4 mm 的过孔间距会导致回波损耗增加高达 10 dB,从而严重影响信号质量。

信号延迟和定时问题

在高速设计中,时序就是一切。紧密间隔的过孔会产生寄生电容和电感,从而减慢信号传播速度。这种延迟可能会导致数据流不同步,特别是在 DDR 内存或以 10 Gbps 或更高速度运行的高速串行链路等应用中。

高速 PCB 设计中通孔间距的最佳实践

现在我们了解了这些挑战,让我们看看可行的策略来优化过孔间距以增强信号完整性。这些实践侧重于通过阻抗控制、回波损耗优化和串扰最小化。

1. 根据频率确定最佳过孔间距

理想的过孔间距取决于信号频率。根据经验,更高的频率需要更大的间距以减少耦合。对于高于 1 GHz 的信号,保持至少 3 至 5 倍通孔直径的间距。例如,过孔直径为 0.2 mm,间距应为 0.6 至 1.0 mm。在 10 GHz 时,您可能需要将其增加到 1.2 mm 或更高,以将串扰保持在可接受的水平以下(通常低于 -30 dB)。

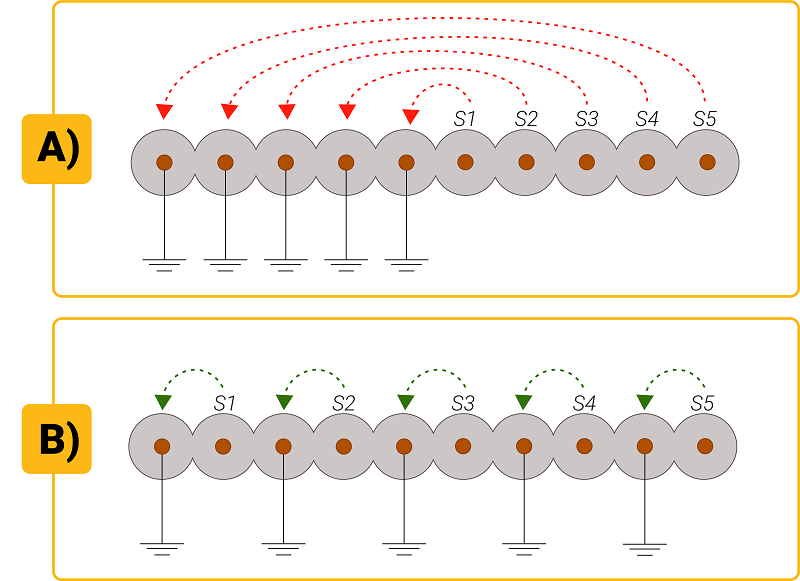

2. 使用接地过孔进行屏蔽

将接地过孔放置在信号过孔附近可以充当屏蔽层,减少串扰。接地过孔有助于为高速信号创建返回路径,最大限度地减少电磁干扰。一种常见的方法是将关键信号过孔与接地过孔包围,距离约为信号过孔直径的 1.5 至 2 倍。在工作频率为 5 GHz 或更高的设计中,该技术可以减少高达 15-20% 的串扰。

3. 通过适当的设计通过阻抗进行控制

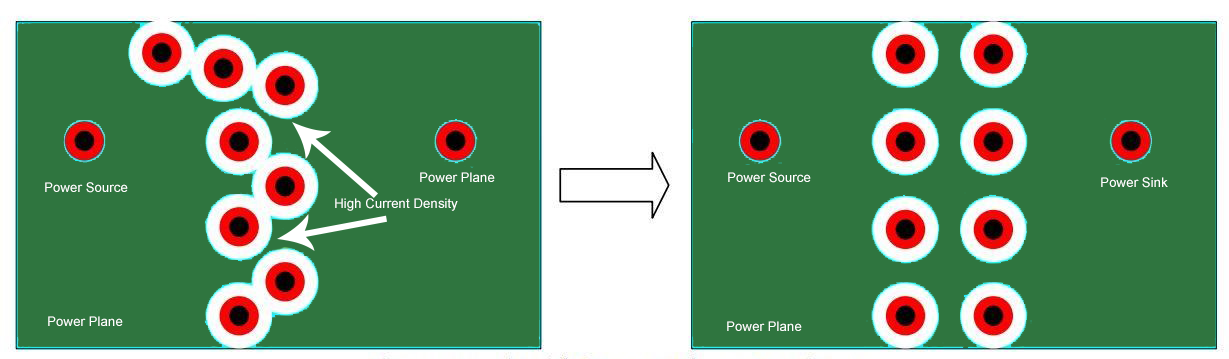

过孔阻抗控制对于最大限度地减少回波损耗至关重要。使用仿真工具根据过孔的直径、长度和间距对过孔的阻抗进行建模。例如,如果设计正确,4 层 PCB 中直径为 0.3 毫米、长度为 1.6 毫米的过孔的阻抗可能约为 50 欧姆。调整间距以避免聚类有助于保持该阻抗,防止反射。要将回波损耗保持在 -10 dB 以下,通常需要在布局阶段通过放置进行微调。

4. 将走线路由到远离过孔集群的地方

避免在密集的过孔附近布线高速走线。过孔周围的电磁场会与走线耦合,导致信号失真。如果不可避免地在过孔附近布线,请确保至少间隔 3 条走线宽度,并考虑使用差分对来抵消干扰。这种做法对于以 2.5 Gbps 以上的速度运行的信号尤其重要。

5. 最小化过孔短截线长度

过孔短截线(过孔中超出信号路径的未使用部分)可以充当谐振结构,放大特定频率下的噪声和回波损耗。使用背钻去除短截线或为关键高速信号设计盲孔和埋孔。对于 10 GHz 信号,小至 0.5 mm 的短截线长度会导致回波损耗显着增加,有时超过 -5 dB。

串扰最小化和回波损耗优化的先进技术

除了基本的间距规则之外,先进的技术还可以进一步提高高速 PCB 设计的性能。这些方法需要仔细规划,并且通常需要使用仿真软件。

差分对过孔设计

对于高速串行链路,差分对通常用于传输数据。在设计差分对的过孔时,保持间距和位置的对称性,以确保阻抗平衡。差分过孔之间小至 0.1 mm 的间距不匹配可能会导致偏差,从而在速度高于 5 Gbps 时降低信号完整性。保持对内的过孔间距紧密(约为过孔直径的 1.5 倍),同时将对与其他信号的间距至少为该距离的 3 倍。

过孔间距的仿真和建模

仿真工具对于优化过孔间距非常宝贵。软件可以对电磁场进行建模,预测串扰水平,并计算不同过孔配置的回波损耗。例如,在8 GHz时,仿真可能表明,0.8 mm的过孔间距会导致-35 dB的串扰,而将其降低到0.4 mm会将串扰增加到-20 dB。使用这些见解在制造前微调您的设计。

层叠层优化

PCB层叠层会影响过孔与信号的交互方式。将高速信号放置在具有连续接地层的层上,以提供稳定的返回路径。避免将过孔放置在接地层边缘附近,因为这会破坏返回电流并增加返回损耗。与规划不当的布局相比,设计良好的带有专用接地层和电源层的 6 层叠层可以减少高达 10% 的串扰。

高速 PCB 性能的材料选择

PCB 材料的选择也会影响过孔间距和信号完整性。标准 FR-4 材料的介电常数 (Dk) 约为 4.2,适用于高达 1 GHz 的频率。对于更高的频率,请考虑 Dk 为 3.0 或更低的低损耗材料。这些材料减少了信号延迟和串扰,从而在不牺牲性能的情况下实现更紧密的过孔间距。例如,与 FR-4 相比,在 5 GHz 时使用耐寒量为 3.0 的材料可以减少约 8-12% 的串扰。

在设计中实施过孔间距的实用技巧

以下是一些最终提示,可确保您的过孔间距策略在高速 PCB 设计中取得成功:

从基于信号速度的设计指南开始,然后根据仿真结果进行调整。

与您的 PCB 制造商合作,了解过孔尺寸和间距的制造限制。

在实际条件下测试原型,以在全面生产之前验证信号完整性。

通过设计库中的间距规则进行文档记录,以实现项目之间的一致性。

通过过孔间距实现信号完整性

优化过孔间距是高速 PCB 设计的基石。通过解决串扰、阻抗失配和回波损耗等挑战,您可以确保在要求苛刻的应用中提供可靠的性能。专注于实用的间距规则,使用接地过孔进行屏蔽,并利用仿真工具进行精确的过孔阻抗控制和串扰最小化。通过这些策略,您的设计将满足现代电子产品的严格要求,即使在最高速度下也能提供清晰的信号。

无论您是在数据通信系统还是尖端消费设备上工作,适当的过孔间距以确保信号完整性都是一项值得掌握的技能。在您的下一个项目中应用这些原则,以看到性能和可靠性的可衡量改进。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号