焊盘间距实现高速信号完整性指南

在 PCB 设计领域,实现高速信号完整性是重中之重,尤其是随着设备变得更快、更紧凑。在保持信号质量方面起着关键作用的一个经常被忽视的因素是焊盘间距。那么,焊盘间距如何影响高速设计呢?简而言之,适当的焊盘间距可以最大限度地减少串扰,控制阻抗,并确保高速电路中可靠的数据传输。在本详细指南中,我们将深入探讨焊盘间距对 PCB 信号完整性的重要性,探索高速设计规则,并揭示串扰最小化和差分对布线的策略。

为什么焊盘间距在高速 PCB 设计中很重要

高速 PCB 设计旨在确保信号从一个点传输到另一个点而不会失真或干扰。焊盘间距(PCB 上导电焊盘之间的距离)直接影响信号的行为方式。如果焊盘太近,则存在不必要的电气耦合(也称为串扰)的风险,这会降低信号质量。如果它们相距太远,可能会影响电路板的布局效率并可能改变阻抗特性。

在高速设计中,信号可以在高于 100 MHz 的频率下运行,即使是间距的微小变化也可能导致严重问题。例如,间距不当可能会导致信号的阻抗偏离标准的 50 欧姆或 100 欧姆(差分对常见),从而导致反射和数据错误。让我们来分析一下为什么焊盘间距是 PCB 信号完整性基石的关键方面。

高速设计中信号完整性的基础知识

信号完整性是指电信号通过 PCB 时的质量。在 USB、HDMI 或以太网接口等高速应用中,保持信号完整性对于可靠性能至关重要。阻抗失配、串扰和信号延迟等因素都会中断数据传输。焊盘间距通过影响相邻焊盘和走线之间发生的电磁干扰 (EMI) 程度来影响这些因素。

焊盘间距如何影响高速设计中的阻抗

阻抗控制是高速设计规则中的基本原则。它确保信号沿着迹线传播,而不会产生反射,否则会扭曲数据。焊盘间距对阻抗的影响很大,因为焊盘之间的间距会影响信号路径的电容和电感。当焊盘太近时,电容会增加,从而降低阻抗。这种不匹配会导致信号反射,特别是在工作频率为 1 GHz 或更高的高速电路中。

例如,在典型的 50 欧姆单端走线中,如果焊盘间距减小到推荐值以下(对于细间距元件通常约为 0.2 mm),阻抗可能会降至 45 欧姆或更低,从而导致信号丢失。为避免这种情况,设计人员必须遵守基于 PCB 材料介电常数(FR-4 通常为 4.2)和目标阻抗的间距准则。在制造前使用仿真工具对这些影响进行建模可以节省时间并避免昂贵的重新设计。

使用焊盘间距进行阻抗控制的实用技巧

请遵循制造商指南的最小焊盘间距,对于高速组件,通常范围为 0.15 毫米至 0.3 毫米。

使用一致的介电材料厚度(例如,内层为 0.1 毫米至 0.2 毫米)以保持整体均匀的阻抗。

在连续接地层上布线关键走线,以减少焊盘接近引起的阻抗变化。

串扰最小化:焊盘间距的作用

串扰是相邻信号之间不必要的能量传输,是高速设计中的一个主要问题。当焊盘放置得太近时,它们周围的电磁场会耦合,造成干扰。这在多个高速信号相互平行运行的密集布局中尤其成问题。有效的串扰最小化始于优化焊盘间距。

例如,在高速设计中,焊盘之间的间距小于 0.1 mm 可能会导致串扰电平超过 -20 dB,这足以损坏 USB 3.0(以 5 Gbps 运行)等协议中的数据。为了解决这个问题,设计人员通常将间距增加到走线宽度的至少三倍,或者在焊盘之间使用接地过孔来屏蔽信号。这种方法形成了一个屏障,可以吸收杂散的电磁能,减少干扰。

减少串扰的策略

对于高速信号,焊盘间距保持至少 0.2 mm,以尽量减少耦合。

在高速信号焊盘之间战略性地放置接地焊盘或过孔,以充当屏蔽层。

避免在焊盘附近长距离地将高速走线彼此平行布线;相反,将它们交错以减少耦合。

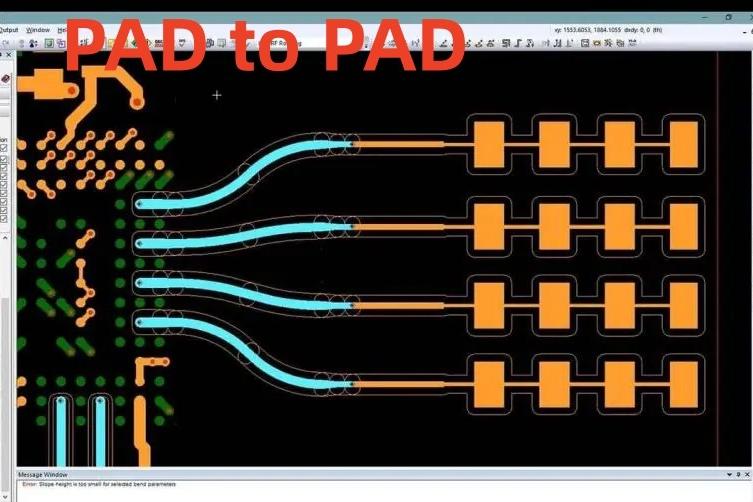

差分对布线和焊盘间距注意事项

差分对路由是高速设计中的常用技术,可以以最小的噪声传输数据。差分对用于 USB、以太网和 PCIe 等标准,由两条传输相等和相反信号的走线组成。接收器读取这些信号之间的差值,抵消共模噪声。然而,焊盘间距在维持这些对的平衡方面起着至关重要的作用。

如果差分对的焊盘间距不均匀或与其他信号太近,则可能会引入偏斜,即一个信号稍微先于另一个信号到达。即使是 10 皮秒的小偏差也会导致 10 Gbps 信号出现错误。为防止这种情况,差分对的焊盘间距应对称并与走线间距相匹配(对于 100 欧姆差分阻抗,通常约为 0.1 mm 至 0.15 mm)。此外,焊盘必须远离其他高速信号以避免串扰。

差分对焊盘间距的最佳实践

确保差分对焊盘之间的间距相等,以保持信号平衡。

差分对焊盘与其他信号焊盘保持至少 0.3 毫米的距离,以防止干扰。

在差分对焊盘下使用连续接地层来稳定阻抗并降低 EMI。

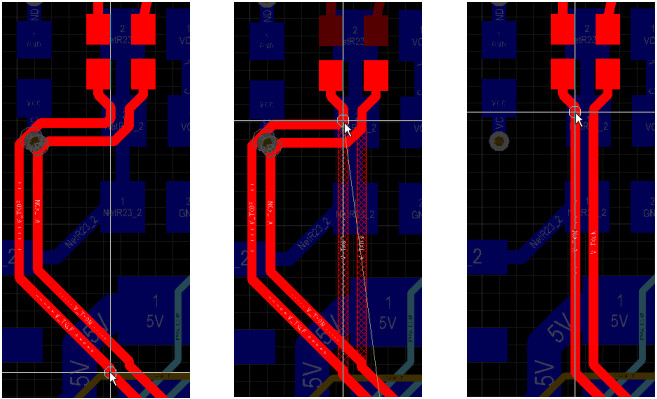

高速设计规则:平衡焊盘间距与布局约束

虽然优化焊盘间距对于高速设计规则至关重要,但它必须与 PCB 的整体布局限制相平衡。现代设备通常需要密集的元件放置,几乎没有空间留出宽大的间距。这就是仔细规划和模拟发挥作用的地方。设计人员必须优先考虑关键信号(例如时钟线或数据总线),为焊盘分配更多间距,同时对不太关键的区域使用屏蔽技术。

例如,在厚度为 1.6 毫米的多层 PCB 中,您可以为顶层的高速信号焊盘分配 0.25 毫米的间距,同时将内层的低速信号的间距减小到 0.15 毫米。此外,在 PCB 软件中使用自动设计规则检查 (DRC) 可以帮助在制造前识别间距违规行为,确保符合 IPC-2221 等行业标准。

焊盘间距的关键高速设计规则

遵守基于信号速度的最小间距规则;对于高于 1 GHz 的信号,焊盘之间的距离应达到 0.2 mm 或更大。

将高速信号焊盘分组到远离电源焊盘和接地焊盘的地方,以避免噪声耦合。

使用仿真工具分析焊盘周围的电磁场分布并相应地调整间距。

高速设计焊盘间距的常见挑战和解决方案

高速信号完整性设计通常会带来与焊盘间距相关的挑战。一个常见的问题是间距和电路板尺寸之间的权衡。增加间距以减少串扰可能会导致更大的电路板,这对于紧凑型设备来说可能不可行。为了解决这个问题,设计人员可以使用介电常数较低(例如低于 3.5)的先进 PCB 材料,这样可以减少电容并允许更紧密的间距,而不会牺牲信号完整性。

另一个挑战是在 BGA(球栅阵列)等细间距组件中保持一致的间距,其中焊盘间距可能小至 0.4 毫米。在这种情况下,使用微孔和高密度互连 (HDI) 技术可以帮助将信号路由到远离拥挤区域,从而保持信号质量。

优化焊盘间距的工具和技术

现代 PCB 设计软件提供了强大的工具,可帮助工程师优化高速应用的焊盘间距。阻抗计算器、信号完整性模拟器和自动间距检查等功能使设计人员能够在制造前预测和解决问题。例如,运行预布局仿真可以揭示 0.15 mm 焊盘间距是否会导致 2.5 GHz 时的过度串扰,从而在设计过程的早期进行调整。

此外,与您的 PCB 制造合作伙伴合作可以根据他们的制造能力提供有关可实现间距的宝贵见解。一些制造商可能通过先进工艺支持小至 0.1 毫米的间距,而其他制造商可能需要至少 0.2 毫米的间距才能可靠生产。

掌握焊盘间距以获得卓越的信号完整性

焊盘间距是实现高速信号完整性的一个小而强大的因素。通过仔细控制间距,设计人员可以缓解阻抗失配、串扰和信号偏斜等问题,确保即使是最快的电路也能提供可靠的性能。无论您是在研究差分对布线、遵守高速设计规则,还是专注于串扰最小化,了解焊盘间距对阻抗的影响都是成功的关键。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号