不对称叠层适合您的PCB吗?

在设计印刷电路板 (PCB) 时,您将面临的关键决定之一是是使用对称还是不对称叠层。如果您想知道不对称叠层是否适合您的 PCB,答案取决于您项目的具体需求。不对称叠层可以提供设计灵活性并节省潜在的成本,但它们也带来了热膨胀不均匀和制造复杂性等挑战。另一方面,对称叠层提供平衡和稳定性,通常使其成为大多数应用的更安全选择。在这份全面的分析中,我们将深入研究不对称叠层比较,探索对称与不对称叠层的差异,并深入了解 PCB 设计最佳实践和 PCB 成本分析,以帮助您做出明智的决策。

什么是 PCB 叠层,为什么它很重要?

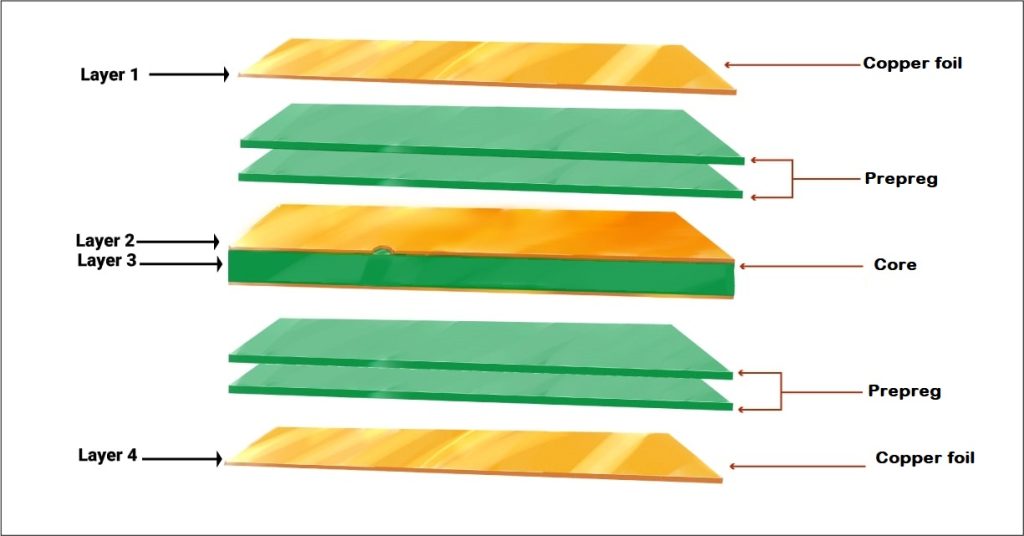

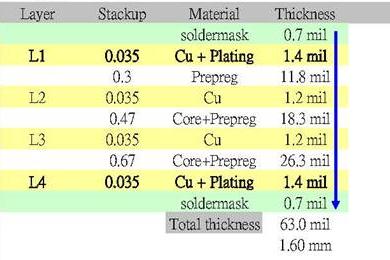

PCB 叠层是指构成多层 PCB 的导电铜层和绝缘材料(如预浸料和芯材)的排列。这些层包括用于布线走线的信号层、用于分配电压的电源层以及用于屏蔽和降噪的接地层。这些层的组织方式(无论是对称还是不对称)对电路板的性能、可制造性和成本起着至关重要的作用。

叠层设计直接影响信号完整性、电磁兼容性 (EMC)、PCB 热管理和机械稳定性。精心规划的叠层可以最大限度地减少串扰、阻抗不匹配和翘曲等问题,而设计不当的叠层可能会导致代价高昂的重新设计或产品故障。了解对称和不对称叠层之间的差异是优化 PCB 性能和预算的第一步。

对称与不对称叠加:主要区别

在深入探讨优缺点之前,让我们先定义这两种叠层类型并强调它们的核心区别。

什么是对称叠层?

对称叠层的设计使板中心上方和下方的层平衡均匀。例如,在 8 层 PCB 中,顶部可能有四层,底部可能有四层,铜和介电材料均匀分布。这种平衡反映了两侧的结构,确保均匀的厚度和材料特性。

什么是不对称叠层?

另一方面,不对称叠层缺乏这种平衡。这些层分布不均匀,这意味着电路板的一侧可能比另一侧含有更多的铜或介电材料。例如,6 层 PCB 的一侧可能有四层,另一侧有两层,从而形成不均匀的结构。

核心差异一览

层分布:对称叠层具有平衡层;不对称的则不然。

热膨胀:对称设计在受热下均匀膨胀,而不对称设计可能会因应力不均匀而翘曲。

制造复杂性:对称叠层的生产通常更容易且更便宜,而不对称叠层可能需要专门的工艺。

应用适用性:对称叠层适合大多数标准设计;不对称的用于特定需求,例如独特的布线或空间限制。

不对称叠层的优缺点

现在我们了解了基础知识,让我们探讨一下在 PCB 设计中选择不对称叠层的优点和缺点。

不对称叠层的优点

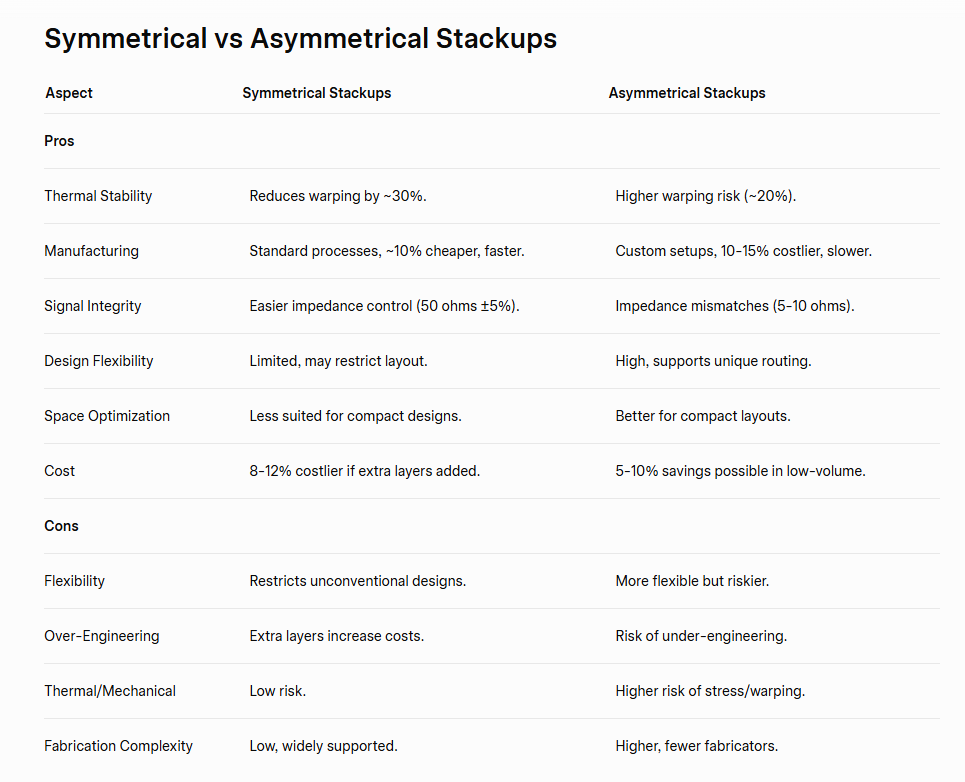

设计灵活性:不对称叠层允许设计人员优先考虑电路板一侧的特定层(如高速信号层),从而适应独特的布线要求或元件放置。

空间优化:在紧凑的设计中,不对称叠层可以通过不均匀地分布层来满足布局需求,从而帮助在有限的空间中容纳更多功能。

潜在的成本节约:在某些情况下,减少一侧的层数可以降低材料成本,尽管这取决于制造能力和产量。例如,一侧总层数较少的设计可能会节省铜和介电材料,从而有可能将小批量生产的成本降低 5-10%。

不对称叠层的缺点

热和机械问题:层分布不均匀会导致热膨胀差异,导致电路板在焊接或作过程中翘曲。在高温条件下(例如,260°C 的回流焊)下,在不对称设计中,翘曲风险可能会增加多达 20%。

制造挑战:由于标准化工艺,许多制造厂更喜欢对称设计。不对称叠层可能需要定制设置,从而将小批量的交货时间和成本增加 10-15%。

信号完整性风险:不均匀的分布会使阻抗控制变得复杂,特别是对于高速信号(高于 1 GHz),如果管理不当,可能会导致 5-10 欧姆的不匹配。

对称叠层的优缺点

为了在这种不对称叠层比较中获得平衡的视角,让我们看看对称叠层的优缺点。

对称叠层的优点

热稳定性:平衡层确保均匀的膨胀和收缩,与热应力下的不对称设计相比,翘曲风险降低多达 30%。

更容易制造:对称设计与标准制造工艺保持一致,通常可以降低成本(节省高达 10%)并缩短周转时间。

更好的信号完整性:对称叠层简化了阻抗匹配并减少了串扰,使其成为具有严格公差的高速设计的理想选择(例如,受控阻抗为 50 欧姆 ±5%)。

对称叠层的缺点

灵活性有限:对称设计可能会迫使布线或元件放置做出妥协,特别是对于非常规布局。

潜在的过度工程:仅仅为了保持对称性而添加层数可能会不必要地增加成本,有时小批量的材料费用会增加 8-12%。

PCB 设计最佳实践:选择正确的叠层

在对称和不对称叠层之间进行选择需要仔细考虑项目目标。以下是一些 PCB 设计最佳实践来指导您的决定。

1. 评估您的应用需求

首先评估 PCB 的电气、机械和热要求。对于高速设计(例如,数据速率高于 5 Gbps),由于一致的阻抗控制,对称叠加通常更好。对于空间受限或定制设计,不对称叠层可能会提供您所需的灵活性。

2. 优先考虑信号完整性

信号完整性至关重要,尤其是对于具有高频信号的现代电子产品。使用仿真工具对阻抗和串扰进行建模。例如,由于层间距均匀,在 USB 3.0 设计中,通过对称叠层更容易保持 100 欧姆的差分对阻抗。

3. 考虑热管理

如果您的 PCB 将在恶劣环境中运行或经历多次焊接循环,对称叠层可以降低翘曲风险。研究表明,在 100 mm x 100 mm 的电路板中,不对称设计在热应力下可能会经历高达 0.5 mm 的弯曲,而对称设计的弯曲度为 0.2 mm。

4. 与您的制造商合作

与您的制造合作伙伴的早期沟通至关重要。由于额外的加工步骤,一些制造商可能会对不对称叠层收取溢价。讨论叠加选项,使您的设计与其功能保持一致,并避免意外成本或延误。

PCB 成本分析:对称与不对称叠层

成本是任何 PCB 项目的重要因素。让我们分解两种叠层类型的 PCB 成本分析,以帮助您有效地制定预算。

材料成本

对称叠层通常跨层使用更一致的材料,这可以简化采购并减少费用。不对称设计可能会通过减少一侧的层数来节省材料,但定制的介电厚度可以抵消这些节省。平均而言,由于非标准配置,不对称叠层的材料成本可能会高出 5-8%。

制造成本

对称叠层的制造成本通常较低,因为它们符合标准工艺。对于 6 层板,对称设计的小批量成本可能为每平方英尺 50 美元,而由于额外的设置时间,不对称设计的成本可能会上升至 55-60 美元。在大批量生产中,这些差异会缩小,但仍会影响总体费用。

产量和可靠性影响

由于翘曲或分层等制造缺陷,不对称叠层的良率可能会降低,可能会因返工或报废而使成本增加 3-5%。具有更高可靠性的对称叠层可以最大限度地降低这些风险,从长远来看可以节省资金。

什么时候应该选择不对称叠层?

虽然对称叠加是大多数项目的默认选择,但在某些情况下,非对称叠加是有意义的:

独特的路由需求:如果您的设计要求特定层更靠近一个表面(例如,对于工作频率为 2.4 GHz 的射频组件),则不对称叠层可以满足这一点。

紧凑的设计:在可穿戴设备等超小型设备中,不对称叠层可以帮助将复杂的电路安装到有限的空间中。

成本驱动的原型设计:对于成本超过长期可靠性的早期原型,不对称设计可能会减少初始费用。

然而,请始终权衡这些好处与热不稳定和制造挑战等潜在风险。如有疑问,对称叠层通常是更安全、更可靠的选择。

关于不对称叠层与对称叠层的最终想法

在不对称和对称叠层之间进行选择是影响 PCB 性能、可靠性和成本的关键决策。虽然不对称叠层为专业设计提供了灵活性,但它们在热稳定性和制造复杂性方面也存在权衡。相比之下,对称叠层提供了平衡和易于生产,使其适合大多数应用。

通过遵循 PCB 设计最佳实践(例如评估应用需求、优先考虑信号完整性以及与制造商合作),您可以做出明智的选择。此外,彻底的 PCB 成本分析可确保您的决策符合您的预算。无论您选择不对称还是对称叠层,关键是根据项目的特定需求定制您的设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号