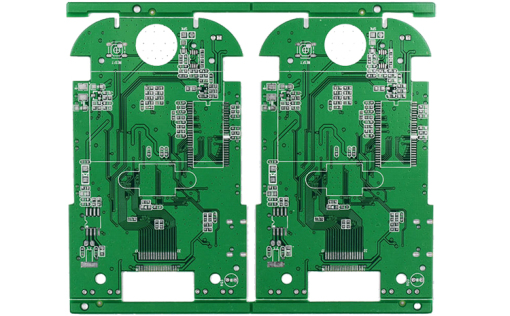

四层板PCB设计全流程:从需求到输出的10步实操指南

在消费电子、工业控制等领域,四层板 PCB 是平衡性能与成本的 “黄金选择”—— 比双面板多了两层内层(通常是电源层和接地层),能减少信号干扰、降低电源阻抗,却比六层板更经济。但很多工程师第一次设计四层板时,常因叠层规划不合理、布线规则混乱,导致后期测试出现信号完整性问题。本文从需求分析到文件输出,拆解四层板 PCB 的 10 步设计流程,搭配实操技巧,帮你避开 “叠层错、布线乱、故障多” 的坑。

一、前期准备:明确需求,搭好设计 “框架”

设计四层板前,不能直接上手画图,需先理清核心需求,避免后期反复修改。

1. 需求分析:确定 “设计目标”

首先要明确四层板的应用场景和性能要求,关键信息包括:

电气参数:需承载的最大电流(如电源层需过 5A 电流)、信号最高频率(如 100MHz 高速信号)、阻抗要求(如 50Ω 传输线、90Ω 差分对);

物理约束:PCB 尺寸限制(如设备外壳内只能放 100mm×80mm 的板)、元件布局范围(如连接器需放在板边,芯片居中);

特殊需求:是否需要 EMC(电磁兼容)设计(如医疗设备需抗干扰)、散热要求(如功率芯片区域需预留散热铜皮)。

比如设计某工业控制四层板,需求是 “尺寸 120mm×100mm,包含 1 路 100MHz 差分信号、2 路 5A 电源,阻抗控制 50Ω”,这些信息会直接影响后续叠层和布线。

2. 元件选型与库创建:避免 “后期缺件”

根据需求选好元件后,需在设计软件(如 Altium Designer、Cadence)中创建元件库:

选型要点:优先选贴片元件(如 0402、0603 封装),减少过孔数量,降低内层布线难度;电源芯片选带散热 pad 的封装(如 TO-252),方便后期散热设计;

库创建:确保元件封装的引脚坐标、焊盘尺寸与实物一致(如 0.5mm pitch 的 QFP 芯片,焊盘宽度设 0.25mm),尤其是内层连接的过孔封装(需匹配四层板的厚度,如 1.6mm 板厚选 0.8mm 直径过孔)。

某工程师曾因元件库中 QFP 芯片的引脚间距错设为 0.4mm(实际 0.5mm),导致布线时元件引脚与过孔干涉,不得不重新修改库,多耗 2 天时间。

二、核心设计:从叠层到布线的 “关键 6 步”

四层板的核心是 “合理分配四层功能”,再按规则完成布局布线,这是决定性能的关键环节。

1. 叠层设计:四层板的 “骨架” 规划

四层板的常见叠层方案有两种,需根据信号和电源需求选择:

方案 1:信号 - 地 - 电源 - 信号(Top-GND-Power-Bottom):适合高速信号较多的场景(如通讯设备),上下两层为信号层,中间两层分别接地和电源,地平面能有效吸收信号干扰,电源平面为元件提供稳定供电;

方案 2:信号 - 电源 - 地 - 信号(Top-Power-GND-Bottom):适合电源电流较大的场景(如工业电源板),电源层靠近信号层,能减少电源阻抗,但需注意电源层与地平面的间距(建议≥0.2mm),避免串扰。

叠层时还要确定各层厚度:1.6mm 厚的四层板,通常各层厚度为 Top(0.035mm 铜厚)、内层(0.07mm 铜厚,电源 / 地电流大需加厚)、Bottom(0.035mm 铜厚),基材厚度按总厚度分配(如 Top 到 GND 为 0.2mm,GND 到 Power 为 0.8mm,Power 到 Bottom 为 0.2mm)。

2. 规则设置:制定 “布线规范”

在布线前,需设置电气规则,避免后期违规:

线宽规则:电源线路按电流计算(如 5A 电流需 2mm 线宽,1mm 线宽可过 2A 电流),信号线路按阻抗计算(50Ω 传输线,在 FR-4 基材中,线宽约 0.2mm);

间距规则:电源层与信号层间距≥0.2mm,不同网络的信号线间距≥0.15mm,高压线路(如 220V)间距≥0.5mm;

过孔规则:信号过孔选 0.3mm 直径(孔径 0.15mm),电源过孔选 0.8mm 直径(孔径 0.4mm),过孔密度控制在每平方厘米≤5 个,避免影响内层铜皮完整性。

3. 布局设计:“先大后小,先难后易”

布局是四层板设计的 “地基”,需按以下顺序摆放元件:

先放固定位置元件:如连接器(需对齐板边)、电源接口(靠近电源层)、散热要求高的芯片(如功率管,放在板边便于散热);

再放核心芯片:如 CPU、FPGA,放在板中央,减少信号传输距离;

最后放被动元件:如电阻、电容,靠近对应芯片引脚,缩短供电路径(如去耦电容距芯片电源引脚≤5mm)。

布局时还要注意 “信号分组”:将高频信号元件(如晶振)与模拟信号元件(如运放)分开摆放,避免高频干扰模拟信号;电源元件(如 DC-DC)远离敏感信号元件(如传感器),减少电源噪声干扰。

4. 内层分割:电源与地的 “分区管理”

四层板的内层(电源 / 地)需按需求分割,避免不同电源网络冲突:

电源层分割:若有多个电源电压(如 3.3V、5V),需在电源层划分不同区域,用 2mm 宽的隔离带分隔(隔离带无铜),每个区域对应一个电源网络,如左侧为 3.3V,右侧为 5V;

地平面处理:地平面尽量保持完整,不要随意分割(除非有特殊需求),完整的地平面能更好地吸收干扰,若需分割,隔离带宽度≥0.5mm,且确保各接地区域有良好连接(如通过过孔连通)。

某工业控制板因电源层未分割,3.3V 与 5V 网络短路,导致核心芯片烧毁,后期重新分割电源层才解决问题。

5. 布线设计:“分层布线,避免跨层”

四层板布线需利用内层优势,减少信号跨层,具体技巧:

分层布线:Top 层走高频信号、控制信号,Bottom 层走低速信号、反馈信号,内层(电源 / 地)不布线(仅做供电和接地);

差分对布线:高速差分信号(如 USB3.0)需在同一层布线,保持线宽一致(如 0.2mm)、间距均匀(如 0.4mm),长度差≤5mm,避免跨层导致阻抗不匹配;

避免过孔过多:每根信号线的过孔数量≤2 个,过孔会引入额外寄生电感,影响高频信号完整性(如 100MHz 信号,过孔数量从 1 个增至 3 个,信号衰减增加 0.5dB)。

6. 敷铜处理:增强 “稳定性与散热”

四层板需对信号层和内层进行敷铜,提升性能:

信号层敷铜:Top 和 Bottom 层的空白区域敷接地铜皮,与地网络连接(通过过孔每隔 5mm 连接一次),能减少信号干扰;

内层敷铜:电源层和地平面满敷铜,电源层铜厚≥0.07mm(应对大电流),地平面铜厚≥0.05mm,确保电流均匀分布;

散热敷铜:功率芯片的散热 pad 需与地平面或电源层通过多个过孔连接(如 8 个 0.3mm 过孔),增强散热效果,避免芯片过热。

三、后期优化:从检查到输出的 “收尾 3 步”

布局布线完成后,需通过检查和优化,确保设计无误。

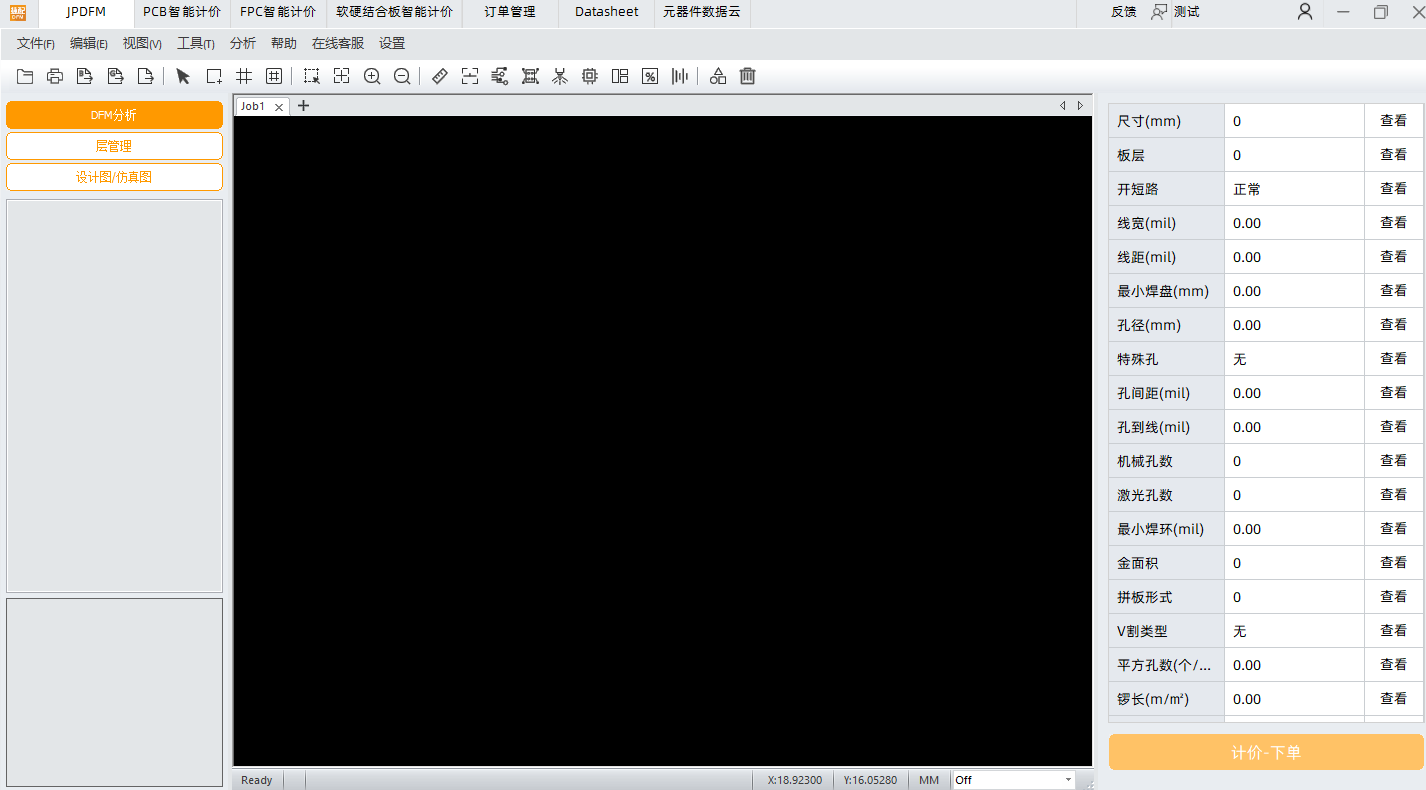

1. DRC 检查:排查 “违规问题”

DRC(设计规则检查)是必做步骤,需检查以下内容:

线宽、间距是否符合规则(如电源线路是否达到 2mm);

过孔是否违规(如孔径是否太小、密度是否过高);

元件是否重叠、是否超出板边;

内层分割是否正确(如电源网络是否短路)。

若 DRC 报告显示 “线宽违规”,需调整线宽;若 “间距违规”,需移动元件或调整布线路径,直至所有违规项清零。

2. 信号完整性分析:优化 “信号质量”

对高速信号(如≥50MHz),需做信号完整性分析:

用设计软件的仿真工具(如 Altium 的 SI 仿真),检查信号的反射、串扰、衰减;

若反射超标(如反射系数>10%),需在信号末端添加匹配电阻(如 50Ω 终端电阻);

若串扰超标(如串扰电压>100mV),需增大信号线间距或在中间加接地过孔隔离。

某通讯四层板设计时,100MHz 信号串扰超标,通过在信号线间加接地过孔,串扰降至 50mV 以下。

3. 文件输出:生成 “生产文件”

最后输出生产所需文件,交给 PCB 厂制作:

Gerber 文件:包含各层的布线、敷铜、过孔信息,需按 PCB 厂要求设置格式(如 RS-274X);

钻孔文件:标注过孔的位置、直径,确保钻孔精度;

BOM 表:列出所有元件的型号、封装、数量,便于采购和贴片;

装配图:标注元件位置、编号,方便后期焊接和维修。

输出前需与 PCB 厂确认文件要求(如 Gerber 层数、钻孔精度),避免因文件格式错误导致生产延误。

四、四层板设计的 “3 个核心原则”

四层板 PCB 设计的关键,不是 “层数多就好”,而是 “合理利用每层功能”,记住三个原则:

叠层优先:根据信号和电源需求选对叠层方案,这是保证性能的基础;

规则先行:布线前制定清晰的电气规则,避免后期违规返工;

检查到位:DRC 检查和信号完整性分析不能省,这是避免生产故障的最后防线。

对工程师来说,四层板设计是从 “双面板” 到 “多层板” 的重要跨越,只要掌握 “需求分析 - 叠层 - 布局 - 布线 - 检查” 的流程,就能设计出性能稳定、成本可控的四层板。毕竟,四层板的优势在于 “平衡”—— 用合理的层数和设计,实现信号、电源、成本的最优解。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号