比较患者监护系统的PCB组装技术:SMT 与通孔

在医疗电子领域,患者监护系统是需要精度、可靠性和效率的关键设备。在为这些系统组装印刷电路板 (PCB) 时,选择正确的技术可以发挥重要作用。那么,哪个更适合患者监护系统:SMT PCB 组装还是通孔 PCB 组装?简而言之,SMT(表面贴装技术)因其紧凑的设计、成本效益和对高密度应用的适用性而经常处于领先地位,而通孔则为处于机械应力下的组件提供了卓越的耐用性。然而,最佳选择取决于设备的具体需求,有时混合技术 PCB 组装方法是理想的选择。

在本详细指南中,我们将分解 SMT PCB 组装和通孔 PCB 组装之间的差异,探索它们在患者监护系统等医疗设备中的应用,并深入探讨回流焊、波峰焊和医疗 PCB 组装成本等方面。无论您是医疗领域的工程师、设计师还是采购专家,这篇文章都将帮助您为下一个项目做出明智的决策。

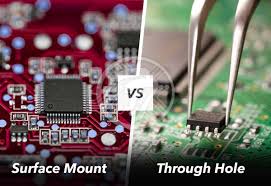

什么是 SMT 和通孔 PCB 组装技术?

在进行比较之前,让我们先澄清一下这两种主要的 PCB 组装技术的含义。这两种方法都用于将电子元件安装到 PCB 上,但它们在工艺、应用和性能方面存在显着差异。

SMT PCB组装:表面贴装技术涉及将组件直接放置在 PCB 表面上。这些组件称为表面贴装器件 (SMD),通常较小,具有扁平引线或根本没有引线。该工艺使用自动化机器进行精密放置和回流焊接,以用焊膏固定元件。

通孔PCB组装:这种传统方法包括将元件引线插入 PCB 上的预钻孔并将它们焊接在另一侧。通孔技术 (THT) 组件更大且通常更坚固,使其适合需要高机械强度的应用。波峰焊通常用于该工艺进行大规模生产。

患者监护系统 SMT 和通孔之间的主要区别

患者监护系统,例如心率监测器、血压设备和心电图机,需要平衡紧凑性、可靠性和成本的 PCB。让我们比较一下 SMT 和通孔组装技术如何通过几个关键因素满足这些需求。

1. 尺寸和组件密度

在现代患者监护系统中,空间通常有限。设备需要便携式或可穿戴式,需要紧凑的 PCB 设计。SMT PCB 组装在这方面表现出色,因为 SMD 比通孔元件小得多。例如,SMT 电阻器可以小至 0.4mm x 0.2mm(0402 封装),从而允许在单板上实现高元件密度。这非常适合在狭小空间内集成传感器、微控制器和无线通信模块的多功能监控系统。

另一方面,通孔部件由于尺寸较大且需要钻孔,占用更多空间。典型的通孔电阻器的引线长度可能为 6 毫米,限制了每平方英寸的元件数量。这使得通孔不太适合紧凑型医疗设备,除非需要特定的大型组件。

2. 可靠性和耐用性

在医疗应用中,可靠性是不容谈判的。患者监护系统出现故障可能会造成危及生命的后果。通孔 PCB 组装具有卓越的机械强度,因为元件引线固定在电路板上并在两侧焊接。这使得通孔成为患者监护系统中可能受到振动或物理压力的连接器或电源等组件的理想选择。

SMT 组件虽然在正常条件下可靠,但在高应力环境中更容易出现机械故障。然而,SMT 材料和焊接技术的进步,例如用于回流焊的熔点约为 217°C 的改进焊料合金,增强了其医疗用途的耐用性。

3. 制造速度和自动化

速度是生产中的一个重要因素,尤其是对于大批量医疗设备。SMT PCB组装是高度自动化的,在高级设置中使用拾取和放置机器以高达每小时100,000个元件的速度定位元件。回流焊工艺,其中电路板通过受控加热炉,进一步简化了生产。

相比之下,通孔 PCB 组装通常涉及手动或半自动插入元件,然后进行波峰焊——这是一波熔融焊料(通常在 260°C)固定引线的过程。这种方法速度较慢,手动插入速率通常低于每小时 500 个组件,这使得患者监护系统的大规模生产效率较低。

回流焊与波峰焊:哪个更适合医用 PCB?

焊接是 PCB 组装中的关键步骤,回流焊(用于 SMT)和波峰焊(用于通孔)之间的选择会影响医疗应用的质量和成本。

SMT 回流焊

回流焊包括将焊膏涂在 PCB 焊盘上,放置元件,然后在回流炉中加热电路板。受控的温度曲线(无铅焊料的峰值通常为 240-250°C)可确保精确粘合,而不会损坏敏感组件。这种方法非常适合患者监护系统中常见的细间距组件(例如 0.5 毫米间距 QFN 封装),其中精度对于传感器和处理器的信号完整性至关重要。

通孔波峰焊

波峰焊将 PCB 穿过熔融焊料波,固定通孔元件引线。虽然对较大的部件有效,但如果使用混合技术,它的精度可能较低,并且可能会对较小的部件造成热应力。对于带有通孔电源连接器或电容器的患者监护系统,波峰焊可确保牢固的接头,但需要仔细的热管理,以避免损坏附近的 SMT 组件。

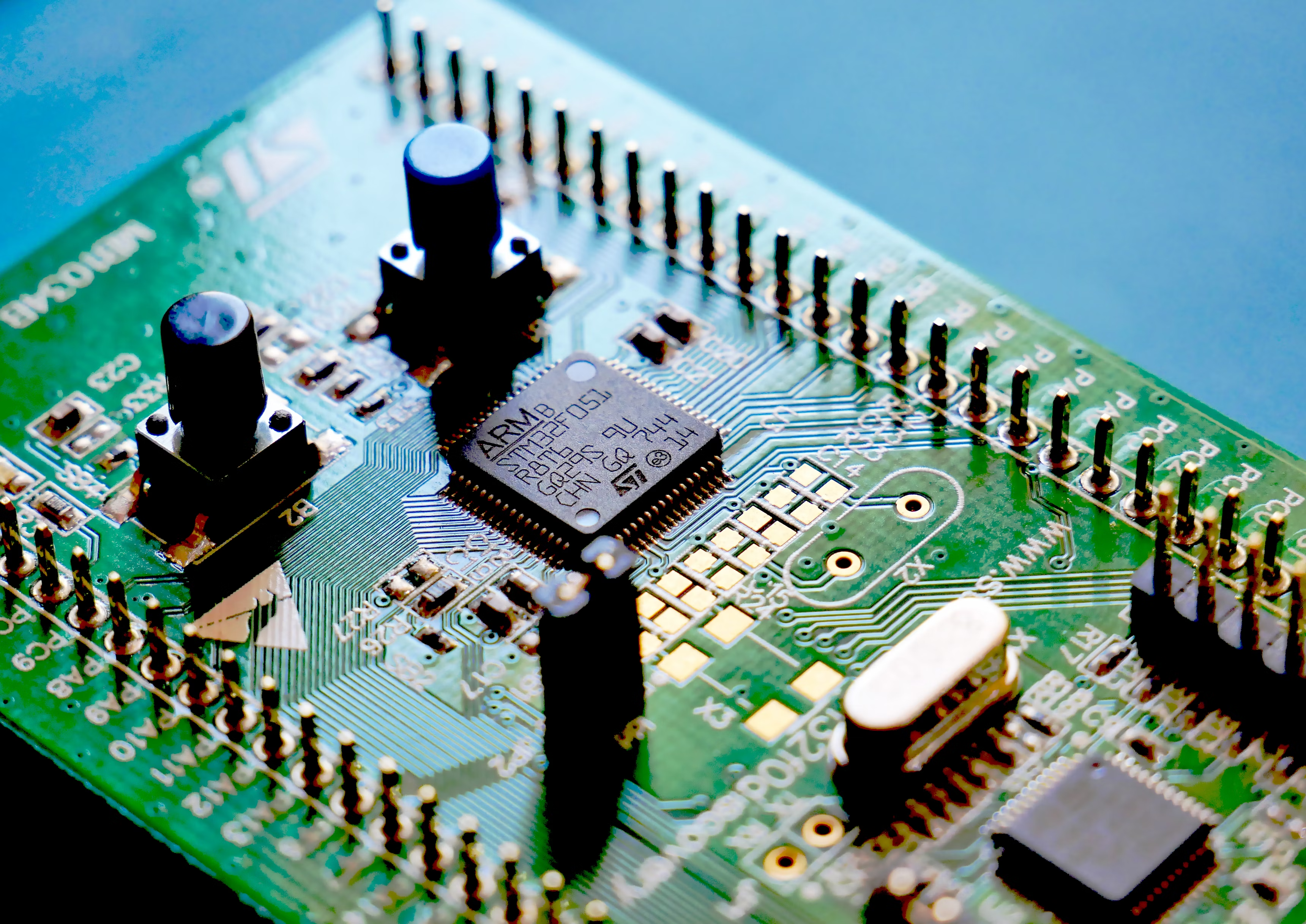

混合技术 PCB 组装:两全其美?

在许多患者监护系统中,单独使用 SMT 和通孔都无法满足所有要求。这就是混合技术 PCB 组装发挥作用的地方,将这两种技术结合在一块板上。例如,SMT 可用于紧凑型微控制器和传感器,而通孔则处理坚固的连接器或大功率组件。

混合技术的挑战在于装配过程。它通常需要回流焊和波峰焊,增加了生产的复杂性。首先,通过回流焊放置和焊接SMT元件,然后插入通孔元件并通过波峰焊或选择性焊接固定。这种双重工艺可能会增加医疗 PCB 组装成本,但可确保复杂设备的最佳性能。

医疗 PCB 组装成本:SMT 与通孔

成本是医疗器械制造中的一个关键考虑因素,预算必须平衡创新和可负担性。让我们分解每种组装技术的成本因素。

SMT PCB组装成本

由于其自动化,SMT 组装通常为大批量生产提供较低的成本。对于一个典型项目,SMT 的初始设置,包括锡膏的模板创建和拾取和放置机器编程,费用从 500 美元到 2,000 美元不等。然而,在大规模生产中,单位成本显着下降,在大批量生产中,每次元件放置通常低于 0.01 美元。此外,SMT 元件由于尺寸较小且用途广泛,通常更便宜。

通孔 PCB 组装成本

通孔组装往往更昂贵,特别是对于劳动密集型的手动插入。设置成本较低(约 200-500 美元),但对于手动工艺,单位劳动力成本可能比 SMT 高 5-10 倍。波峰焊还需要额外的助焊剂和清洁步骤,从而增加了费用。通孔组件本身通常更昂贵,因为它们尺寸较大且产量较低。

混合技术成本

混合技术 PCB 组装通常结合了两种方法的成本,以及双焊接工艺的额外费用。对于可能需要混合技术的患者监护系统,与中高批量的纯 SMT 方法相比,预计成本会增加 20-30%。

哪种技术最适合患者监护系统?

在 SMT PCB 组装、通孔 PCB 组装或混合技术方法之间进行选择取决于患者监护系统的具体要求。以下是一些指导因素:

紧凑便携式设备:选择 SMT PCB 组装以最大限度地提高元件密度并最小化尺寸。这是可穿戴显示器或手持设备的理想选择。

高机械应力:将通孔 PCB 组件用于需要承受物理应力或频繁插拔的连接器或电源模块等组件。

复杂的多功能系统:考虑混合技术 PCB 组装,结合两种技术的优点,确保紧凑性和耐用性。

信号完整性是医疗设备的另一个问题。例如,在心电图监测仪中,高频信号(心脏活动高达 100 Hz)需要最小的干扰。SMT 较短的引线长度可降低寄生电感(通常低于 1 nH,而通孔引线为 5-10 nH),从而提高信号质量。然而,对于供电组件,可能需要通孔的坚固连接才能处理 5A 或更高的电流而不会过热。

医疗PCB组装的挑战和解决方案

无论采用何种组装技术,医用 PCB 都必须符合 ISO 13485 等严格的质量管理标准。以下是常见的挑战和解决方案:

热管理:患者监护系统经常连续运行,产生热量。SMT 组件的热质量较小,如果没有设计适当的散热器,可能会过热。解决方案:使用热通孔和浇铜来散热。

组件采购:由于监管审批周期,医疗设备需要长期可用的组件。解决方案:与提供生命周期管理和报废规划的供应商合作。

监管合规性:PCB 必须通过生物相容性和电磁兼容性 (EMC) 测试。解决方案:在设计时考虑到屏蔽和滤波,并在开发周期的早期进行测试。

为患者监护系统做出正确的选择

在患者监护系统的设计和生产中,选择合适的 PCB 组装技术对于平衡性能、成本和可靠性至关重要。SMT PCB 组装以其紧凑性和效率而脱颖而出,使其成为现代便携式医疗设备的首选。通孔 PCB 组装仍然适用于需要耐用性和强度的应用。对于复杂系统,混合技术 PCB 组装提供了一种多功能解决方案,尽管它会带来更高的医疗 PCB 组装成本。

了解回流焊和波峰焊的细微差别以及项目的具体需求,将指导您找到最佳方法。通过仔细评估尺寸限制、机械要求和产量等因素,您可以确保您的患者监护系统提供医疗保健所需的精度和可靠性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号