PCB 厂家如何助力绿色生产与行业可持续发展?

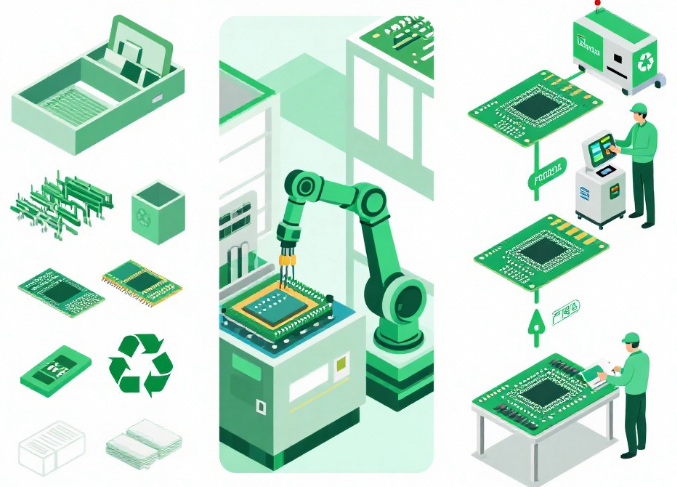

在 “双碳” 目标和环保政策趋严的大背景下,PCB 行业正从 “规模扩张” 向 “绿色高质量发展” 转型。沉金 / 镍回收与膜分离技术,不仅是 PCB 厂家实现资源循环利用的关键手段,更是推动行业可持续发展的重要支撑。它们通过 “资源节约、污染减排、能效提升”,帮助 PCB 厂家突破环保瓶颈,同时提升市场竞争力,契合行业发展趋势。今天,我们就从绿色生产、行业价值、未来趋势三个维度,解析沉金 / 镍回收与膜分离技术对 PCB 行业的深远影响。

一、助力 PCB 厂家实现 “绿色生产”:从 “被动环保” 到 “主动减排”

过去,部分 PCB 厂家对沉金 / 镍回收的态度是 “被动合规”—— 为应对环保检查而勉强投入,回收效率低、成本高。而随着沉金 / 镍回收与膜分离技术的成熟,PCB 厂家逐渐转向 “主动减排”,将回收技术融入生产全流程,实现 “资源 - 生产 - 回收 - 再利用” 的闭环,真正做到 “绿色生产”。

1. 资源节约:减少贵金属依赖,降低资源消耗

PCB 生产依赖金、镍等贵金属,而全球金、镍资源储量有限(已探明黄金储量仅约 5 万吨,镍储量约 8.9 亿吨),价格波动大(2023 年金价同比上涨 20%,镍价波动超过 50%)。沉金 / 镍回收与膜分离技术能帮助 PCB 厂家 “变废为宝”,减少对原生贵金属的依赖。某大型 PCB 厂家通过膜分离技术,每年回收金 20 公斤、镍 5 吨,相当于减少开采 100 吨金矿(每吨金矿含金约 2 克)、25 吨镍矿(每吨镍矿含镍约 200 克),不仅降低了资源消耗,还减少了矿产开采对环境的破坏(如森林砍伐、土壤污染)。

同时,膜分离技术实现的 “废水循环利用”,大幅减少了新鲜水消耗。PCB 生产是高耗水行业,传统生产每吨 PCB 需消耗 20-30 吨新鲜水,而引入 “膜分离 + 废水回用” 系统后,废水回用率可达 80% 以上,每吨 PCB 耗水量降至 5-10 吨。某 PCB 产业园聚集了 10 家 PCB 厂家,统一采用膜分离技术处理沉金 / 镍废水,每天回收水资源 1000 吨,年节省新鲜水 36 万吨,相当于 10 万人一年的生活用水量。

2. 污染减排:从 “末端治理” 到 “源头控制”

传统 PCB 生产的环保模式是 “末端治理”—— 先产生大量含贵金属的废水、废渣,再投入巨资处理,不仅成本高,还可能因处理不彻底导致污染。而沉金 / 镍回收与膜分离技术从 “源头控制” 污染:通过回收废液、废渣中的贵金属,减少废水、废渣中的重金属含量,后续处理难度和成本大幅降低。例如,某 PCB 厂家引入膜分离技术后,沉金废水中金含量从 50ppm 降至 0.05ppm(低于国家标准 0.1mg/L),沉镍废水镍含量从 500ppm 降至 0.3ppm(低于国家标准 0.5mg/L),废水处理成本从每吨 80 元降至 30 元,同时废渣产生量减少 60%,废渣处理成本降低 50%。

此外,膜分离技术无需大量化学试剂,相比传统化学回收法,试剂消耗量减少 70% 以上,避免了化学试剂使用过程中产生的二次污染(如酸碱废水、有毒气体)。某 PCB 厂家对比数据显示:采用 “膜分离法” 回收沉金 / 镍,化学试剂年消耗量从 10 吨降至 3 吨,二次污染废水排放量从 5000 吨降至 1000 吨,环保风险显著降低。

二、提升 PCB 行业价值:推动产业升级,增强国际竞争力

沉金 / 镍回收与膜分离技术的普及,不仅能提升单个 PCB 厂家的效益,还能推动整个 PCB 行业的产业升级,增强我国 PCB 行业的国际竞争力。

1. 推动行业 “绿色转型”,树立良好形象

我国是全球最大的 PCB 生产国(占全球产量的 55% 以上),但过去因部分厂家环保不达标,面临 “高污染” 的负面标签,影响国际市场认可度。而沉金 / 镍回收与膜分离技术的广泛应用,让我国 PCB 行业逐渐摆脱 “污染” 标签,树立 “绿色、可持续” 的形象。例如,某国际电子品牌在选择 PCB 供应商时,明确要求 “金、镍回收率≥98%,废水回用率≥80%”,而我国具备膜分离技术的 PCB 厂家能轻松满足这些要求,顺利进入国际供应链,出口量同比增长 30%。

同时,这些技术还推动 PCB 行业形成 “绿色产业链”—— 从上游的膜材料供应商,到中游的回收设备制造商,再到下游的 PCB 厂家,形成协同发展的产业生态。例如,国内膜材料企业针对 PCB 沉金 / 镍回收需求,研发出专用抗污染膜,打破国外垄断,膜价格降低 40%,不仅降低了 PCB 厂家的成本,还带动了膜产业的发展,形成 “双赢” 局面。

2. 降低成本,增强国际竞争力

在全球 PCB 市场竞争激烈的背景下,成本控制是关键。沉金 / 镍回收与膜分离技术能帮助 PCB 厂家降低原料成本和环保成本,提升产品性价比。例如,某 PCB 厂家通过回收技术,每年节省金、镍采购成本 200 万元,环保成本降低 100 万元,产品报价可降低 5%-8%,在国际招标中更具竞争力。同时,膜分离技术提升了回收品纯度,回收的高纯度金、镍可直接回用于生产,减少了外购原料的质量波动,产品质量稳定性提升,客户满意度提高,进一步增强了市场竞争力。

三、未来趋势:技术融合与智能化,开启 “零废弃” 新篇章

随着技术不断进步,沉金 / 镍回收与膜分离技术将向 “更深度融合、更智能、更高效” 方向发展,助力 PCB 行业实现 “零废弃” 目标。

1. 技术融合:多技术协同,提升综合效益

未来,PCB 厂家将更多采用 “膜分离 + 电化学回收”“膜分离 + 生物回收” 等融合技术。例如,“纳滤浓缩 + 电解沉积” 组合工艺 —— 先用纳滤将沉金废液浓缩至 1000ppm,再通过电解沉积(在阴极析出金单质),金回收率可达 99.9%,且能耗比传统还原法降低 40%;“超滤预处理 + 生物吸附” 工艺 —— 利用微生物(如酵母菌)吸附镍离子,镍回收率达 99%,且无化学试剂消耗,更环保。这些融合技术将进一步提升回收效率,降低成本。

2. 智能化与数字化:全流程可控,精准管理

AI、大数据等技术将深度融入沉金 / 镍回收与膜分离系统,实现 “全流程智能化管理”。例如,通过 AI 算法实时优化膜分离的压力、流量、温度参数,根据废液成分变化自动调整工艺,确保回收效率最大化;利用大数据分析回收数据,预测设备故障和耗材更换时间,实现 “预测性维护”,减少停机时间。某 PCB 厂家已开始试点 “智能回收系统”,通过 AI 调控,膜分离效率提升 10%,能耗降低 15%,回收品纯度稳定在 99.99%。

3. “零废弃” 目标:资源全回收,污染零排放

未来,PCB 厂家将追求 “生产过程零废弃”—— 不仅回收金、镍,还将废液、废渣中的其他资源(如铜、银、水资源)全部回收利用,废水 100% 回用,废渣转化为建筑材料或其他工业原料,真正实现 “资源全循环、污染零排放”。例如,某 PCB 厂家正在研发 “全资源回收系统”,通过膜分离和其他技术,实现沉金 / 镍废液中 99.9% 的贵金属回收、100% 的水资源回用,废渣中的铜、玻璃纤维等也能回收利用,预计 2025 年实现 “零废弃” 生产。

沉金 / 镍回收与膜分离技术,不仅是 PCB 厂家降本增效的工具,更是推动行业可持续发展的 “引擎”。随着技术不断创新和普及,我国 PCB 行业将实现 “绿色、高效、可持续” 发展,在全球市场中占据更重要的地位。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号