掌握制造PCB设计 (DFM):综合指南

印刷电路板 (PCB) 是现代电子产品的命脉,可实现从可穿戴设备到航空航天系统的一切。然而,创建按预期运行的 PCB 只是等式的一部分,确保能够高效、可靠且经济高效地制造它同样重要。这就是 PCB 制造设计 (DFM) 发挥作用的地方。通过使您的设计与生产现实保持一致,PCB DFM 可以最大限度地减少错误、降低成本并加快上市时间。在这本综合指南中,我们将探讨制造 PCB 设计的复杂性,为工程师提供知识和工具来优化他们的设计以取得成功。

对于工程师来说,挑战是显而易见的:迟到的设计缺陷可能会演变成延误、返工或产品故障。无论您是处理高速射频板还是紧凑型医疗设备,掌握 PCB DFM 原理都可以将有前途的原理图转变为可生产的杰作。让我们深入了解细节,了解如何使您的下一个 PCB 设计既出色又可构建。

什么是 PCB 制造设计 (DFM)?

PCB DFM(即可制造性设计)是定制 PCB 布局以适应制造和组装过程的能力和限制的做法。这是关于远见的——预测蚀刻公差或焊接限制等制造挑战,并在设计阶段解决这些挑战。PCB 制造设计不是交出设计并希望得到最好的结果,而是确保您的电路板从 CAD 软件无缝过渡到工厂车间。

为什么这很重要?忽视 DFM 的设计可能包括过孔太小而无法准确钻孔,或者焊盘太近而无法可靠组装。此类问题可能导致废品率增加 20-30%,将生产成本推高 15%,或将进度推迟数周。通过尽早嵌入 PCB DFM 原理,您可以创建一种不仅实用而且实用的设计,可以大规模生产——无论您是构建十个单元还是一万个单元。

PCB DFM 的关键原理

为了在制造 PCB 设计方面表现出色,工程师必须关注一些基本原则。下面,我们将根据技术细节和现实世界的影响来分解这些。

1. 元件放置和方向

有效的元件放置为可制造性奠定了基础。拥挤的组件(例如将 0603 电容器放置在彼此相距 0.1 毫米以内)可能会混淆拾取和放置机器,从而增加未对准或墓碑(焊接过程中一端抬起)等缺陷的风险。安全的经验法则?对于小型 SMD,保持至少 0.2 mm 的间隙,对于 QFP 等大型 IC,保持至少 0.5 mm 的间隙。

方向简化了 PCB 组装。将所有极化元件(例如二极管或电解电容器)沿同一方向对齐(例如,正极端子朝东)可将自动化设备的编程时间缩短多达 10%。将相似的组件分组也有帮助:聚类电阻器或去耦电容器可以减少拾取和放置周期,将复杂电路板的组装时间缩短 15-20%。

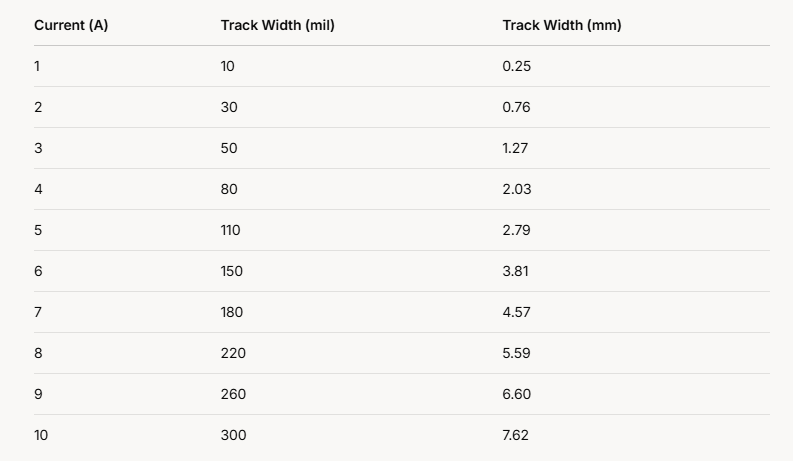

2. 走线宽度和间距

走线设计平衡了电气性能和制造可行性。对于承载 1 安培的 5 盎司铜层,IPC-2152 标准建议走线宽度为 0.125 英寸,以将温升保持在 10°C 以下。 较窄的走线(例如 3 密耳)突破了标准蚀刻工艺的极限,存在蚀刻不足或开口的风险。大多数制造商建议外层至少使用 6 密耳,以确保可靠性。

间距同样重要。走线之间的 4 密耳间隙在理论上可能有效,但蚀刻公差 (±1 密耳) 可能会导致短路。对于高压设计(例如 300V),间距应跃升至 0.06 英寸,以防止介电击穿。受控阻抗走线(如用于射频信号的 50 欧姆线)需要更严格的控制,通常需要 0.008 英寸的介电厚度和 ±10% 的公差。

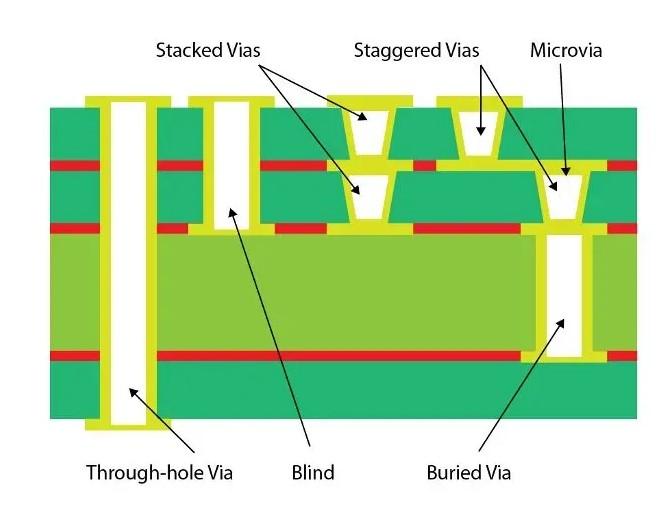

3. 过孔设计和放置

过孔是 PCB 层之间的高速公路,但它们的设计会影响成本和可制造性。标准通孔过孔(直径 0.3 mm)具有成本效益,但占用空间。微孔(<0.15 mm)在HDI设计中大放异彩,支持高达20%的密度,尽管它们需要激光钻孔,从而使制造成本增加15-25%。盲孔或埋孔可以节省空间,但会使叠层复杂化,可能会使层压步骤加倍。

位置也很重要。焊盘 8 密耳范围内的过孔会导致钻头突破,削弱焊点。添加泪滴焊盘(将环形环延长 50%)可提高机械强度,尤其是在弯曲应力达到 0.02 英寸挠度峰值的柔性 PCB 中。

4. 热管理

热量是 PCB 可靠性的无声杀手。MOSFET 或 BGA 等大功率组件需要在焊盘周围设置散热装置(通常为 0.3 毫米宽的辐条),以平衡回流焊过程中的热流。如果没有它们,不均匀的冷却会导致冷接头或使焊点寿命缩短 30%。对于 10W 组件,2 平方英寸的铜浇注可以将温度从 120°C 降至 80°C,保持在 FR-4 的 130°C 限制范围内。

在多层板中,专用接地层可以将热阻降低 25-35%,从而在 4-6 层上散热。忽视这一点可能会导致翘曲(每英寸电路板长度弯曲 0.01 英寸)或组件过早失效。

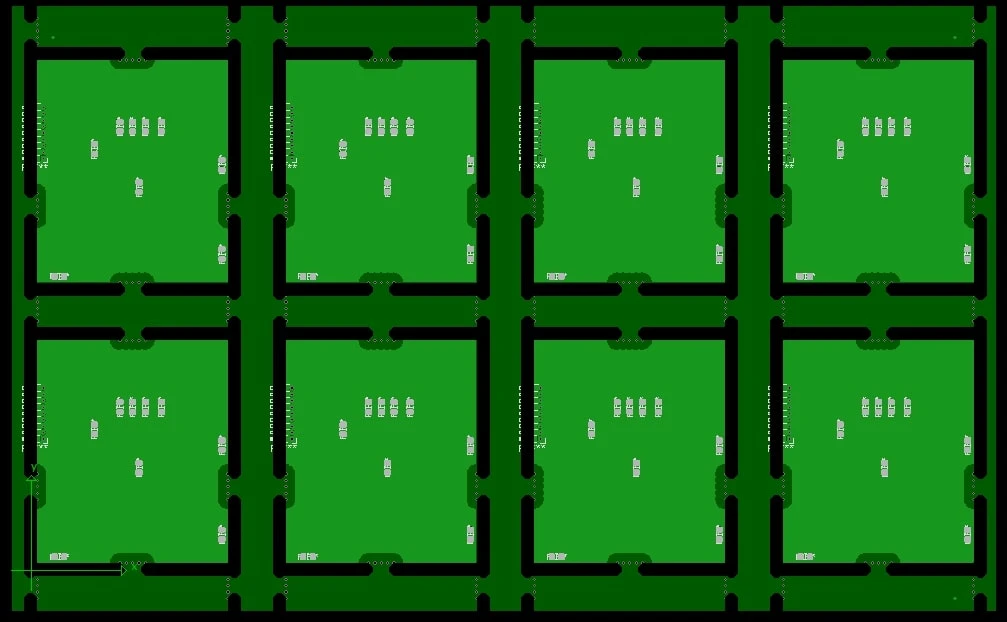

5. 镶板和边缘间隙

面板化可以最大限度地利用材料,但规划不周会带来麻烦。在PCB分板(例如,V型刻线或布线)期间,电路板边缘0.015英寸以内的铜特征有损坏的风险。带有鼠标咬合或标签的 0.1 英寸导轨可确保结构完整性,而 2x4 阵列可将 2 英寸方板的材料效率提高 12%。

具有混合电路板尺寸的复杂阵列可能会节省空间,但会将设置时间增加 20%。坚持统一的网格,除非体积证明复杂性是合理的。

先进的 PCB DFM 技术

对于 HDI 或柔性 PCB 等尖端设计,标准 DFM 是不够的。以下是如何进一步推动制造的 PCB 设计。

1. 高密度互连 (HDI) 设计

HDI 板使用微孔和细间距组件(例如 0.4 mm BGA 间距)将更多功能封装到更小的封装中。DFM 需要更严格的公差:3 密耳迹线和 4 密耳空间很常见,需要先进的光刻技术。交错微孔(偏移 0.1 mm)与堆叠过孔相比可减少应力,将良率提高 10%。

2. 柔性和刚柔结合 PCB

柔性 PCB 需要更宽的弯曲半径(例如,电路板厚度的 10 倍)以避免铜裂纹。对于 0.01 英寸厚的柔性层,这是 0.1 英寸的半径。DFM 提示:使用阴影铜填充物而不是实心平面,将刚度降低 20%,从而轻松组装到紧密的外壳中。

3. 信号完整性优化

高速设计(例如 5 Gbps 信号)需要受控阻抗和最小串扰。50 欧姆走线可能需要在 0.008 英寸电介质上具有 0.005 英寸宽度,与相邻走线的间距为 0.01 英寸。差分对的长度应在 5 密耳以内,以避免偏斜,这对于 USB 3.0 或 PCIe 至关重要。

常见的 PCB DFM 错误以及如何避免它们

即使是经验丰富的工程师也可能绊倒 PCB DFM 障碍。以下是主要错误以及如何避免它们。

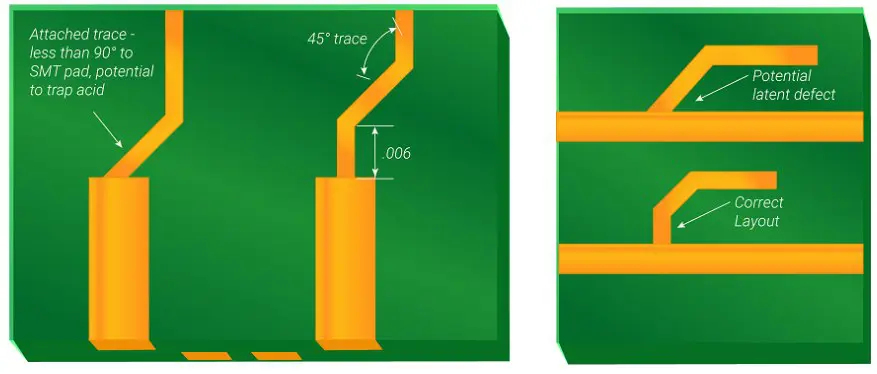

1. 酸阱

尖锐的走线角 (<90°) 会捕获蚀刻剂,过度蚀刻铜并将缺陷率提高 5-10%。以 45° 布线或使用弯曲过渡。现代蚀刻剂缓解了这种情况,但旧习惯很难改掉——坚持平坦的道路。

2. 环形环不足

带有 0.4 mm 焊盘的 0.3 mm 钻头会留下一个 0.05 mm 的环,太薄而无法可靠电镀。目标是最小 0.1 毫米(例如,0.5 毫米焊盘)以承受热循环(在 -40°C 至 85°C 下循环 300 次)。

3. 过于复杂的叠层

一块 16 层的板可能会给人留下深刻的印象,但如果 10 层就足够了,你就会使成本增加 50%。首先模拟信号完整性 — 4 层通常在正确接地的情况下处理 1 GHz 信号。

4. 忽略制造商规格

为最小 6 mil 的车间设计 3 mil 走线是拒绝的秘诀。索取他们的功能表 - 大多数提供 0.1 mm 过孔和 6/6 mil 走线/空间作为标准配置。

有效 PCB DFM 的工具和技术

利用正确的工具和策略是 PCB 设计成功制造的关键。

1. DFM软件

Altium的DRC可以捕获90%的间距误差,而KiCad的3D查看器可以发现放置冲突。对走线宽度、环形环和阻焊层条(最小 0.003 英寸)运行 DFM 检查。

2. 制造商合作

尽早共享 Gerber 文件 - 制造商可能会建议为他们的钻头使用 8 密耳的过孔超过 6 密耳,从而避免重新设计。这将迭代次数减少 30-40%。

3. 原型设计和验证

快速转动原型测试热模型(例如,5W 负载时最高 80°C)和信号完整性(例如,1 Gbps 信号的眼图)。在此处修复问题,而不是在生产中修复问题。

优先考虑 PCB DFM 的好处

PCB DFM 的回报是切实的:

- 成本效益:生产前修复成本为 100 美元,而组装后成本为 1,000 美元。

- 速度:DFM 缩短了设计周期,将上市时间提高了 2-3 周。

- 可靠性:优化的电路板可实现 95-99% 的良率,最大限度地减少召回。

- 可扩展性:设计从 100 个单位扩展到 10,000 个单位,没有打嗝。

捷配PCB 如何支持您的 PCB DFM 之旅

我们使工程师能够完善制造 PCB 设计。我们的快速原型设计可在 24-48 小时内交付电路板,让您快速测试 DFM 调整。我们的团队提供免费的 DFM 审查,发现间隙不足或热风险等问题,让您的设计在生产中大放异彩。

使用 DFM 提升您的 PCB 设计

制造业的 PCB 设计是创新与执行之间的桥梁。通过掌握元件放置、走线设计、热管理和先进技术,您可以制作出在性能和生产方面都表现出色的电路板。对于工程师来说,PCB DFM 不是可选的,而是获得可靠、经济高效和及时产品的途径。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号