EMI/EMC测试:确保PCB设计的合规性

电磁干扰 (EMI) 和电磁兼容性 (EMC) 是现代 PCB 设计中的关键考虑因素。随着高速电子产品的普及,确保印刷电路板 (PCB) 在不干扰其他设备或受到外部电磁噪声干扰的情况下运行是不容谈判的。EMI/EMC 测试是实现符合 FCC、CE 和 IEC 等监管标准的基石,同时保证在实际环境中的可靠性能。在本博客中,我们探讨了 EMI/EMC 测试的基础知识、最大限度地减少干扰的关键设计策略以及确保合规性的实际步骤,所有这些都是为寻求可行见解的工程师量身定制的。

了解 PCB 设计中的 EMI 和 EMC

什么是 EMI?

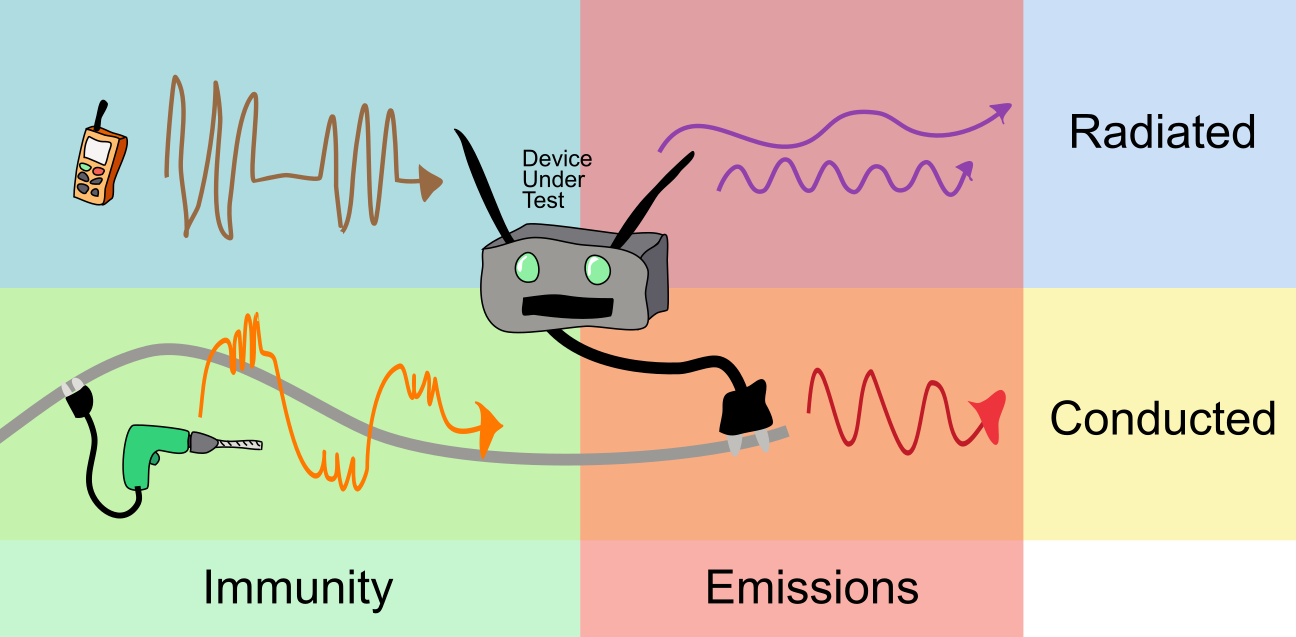

EMI是指破坏电子设备运行的电磁能。它可以表现为辐射 EMI(以电磁波的形式在空气中传播)或传导 EMI(通过电源线、电缆或 PCB 走线传播)。PCB 中 EMI 的常见来源包括高速数字信号、开关电源和时钟电路。例如,以 1 GHz 切换的信号会产生辐射噪声的谐波,从而可能干扰附近的设备。

什么是 EMC?

EMC 是 PCB 在其预期电磁环境中正常运行而不会造成或遭受不可接受的干扰的能力。EMC 包括两个方面:发射(控制 PCB 产生的 EMI)和抗扰度(确保 PCB 能够承受外部 EMI)。监管标准,例如针对信息技术设备的 CISPR 22 或针对工业设备的 IEC 61000,对辐射和传导发射设定了限制,并定义了抗扰度要求。

为什么 EMI/EMC 测试至关重要

EMI/EMC 测试验证 PCB 是否符合监管标准并在其作环境中可靠运行。不遵守可能会导致严重后果:

监管处罚:不合规的产品可能会面临罚款、召回或欧盟或美国等市场的禁令。

性能问题:EMI 会降低信号完整性,导致数据错误或系统故障。例如,高速USB 3.0接口(5 Gbps)中的串扰如果不加以缓解,可能会导致误码。

昂贵的重新设计:EMC 测试每次评估的费用可能为 10,000 至 50,000 美元。测试失败通常需要更改布局、额外的原型设计和重新测试,从而延迟上市时间。

通过将 EMI/EMC 考虑因素集成到设计阶段,工程师可以最大限度地降低这些风险。使用频谱分析仪或近场探头等工具进行预一致性测试可以及早发现问题,从而减少正式认证期间发生代价高昂的故障的可能性。

PCB 设计中 EMI 的主要来源

了解 EMI 的来源是有效缓解的第一步。以下是 PCB 设计的罪魁祸首:

高速信号:携带 50 MHz 以上信号的走线(例如 DDR 存储线)可以充当天线,辐射 EMI。

开关电路:脉宽调制 (PWM) 电路或 DC-DC 转换器会因快速开关(例如 500 kHz–2 MHz)而产生高频噪声。

接地回路:不一致的接地会产生辐射磁场的环路,从而在附近的电路中产生噪声。

电缆和连接器:长电缆可以充当天线,发射或接收 EMI。例如,对于 USB 2.0,非屏蔽 USB 电缆可能会辐射 480 MHz 的噪声。

PCB 布局不良:环路面积大、走线间距不足或接地层分裂会放大 EMI。

符合 EMI/EMC 标准的 PCB 设计策略

为了实现 EMC 合规性,工程师必须采用将 EMI 降至最低的设计实践。以下是经过验证的策略,并辅以具体技术和示例。

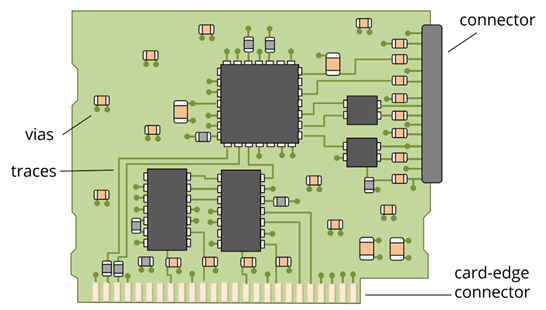

1. 优化PCB叠层

精心设计的叠层是低 EMI PCB 设计的基础。对于 4 层 PCB,常见的配置是:

顶层:信号迹线

第 2 层:接地层

第 3 层:电源平面

底层:信号迹线

这种设置可确保高速信号与连续接地层相邻,从而提供低阻抗返回路径。例如,由于信号限制更好,与 2 层板相比,具有 4 层叠层的 1.6 mm FR4 PCB 可以将辐射发射减少 10-20 dB。避免分裂接地层,因为间隙会产生高阻抗路径,从而增加 EMI。

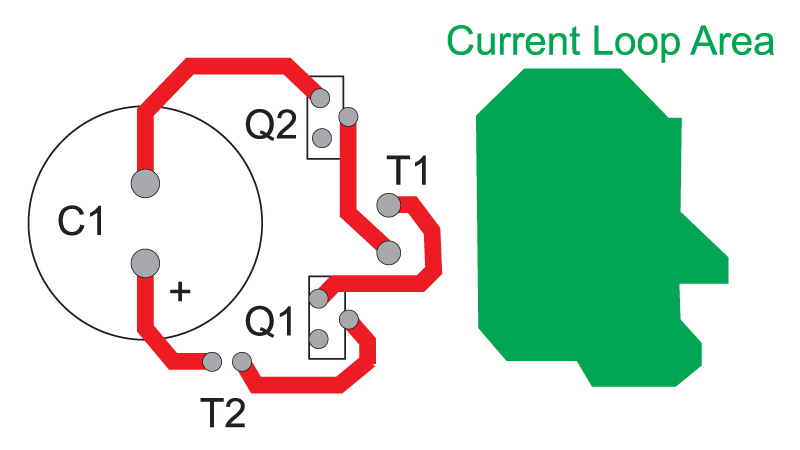

2. 最小化循环区域

电流环路是辐射EMI的主要来源。要减少循环面积:

将去耦电容器(例如 0.1 μF 陶瓷)放置在尽可能靠近 IC 电源引脚的位置,最好在 2 mm 以内,以最大限度地减少功率环路电感。

保持信号走线短,并在连续接地层上布线。例如,如果没有正确参考接地,携带 100 MHz 信号的 10 cm 走线可能会产生显着辐射。

使用过孔缝合连接接地层,降低环路电感。λ/20 的间距(其中 λ 是最高信号频率的波长)是有效的。

3. 实施正确的接地

坚固的接地层对于 EMI 控制至关重要。最佳实践包括:

在一层上使用连续接地层以提供低阻抗返回路径。

避免在接地层中的分路上布线,因为这会导致返回电流采用更长的路径,从而增加 EMI。

独立的模拟和数字接地以防止噪声耦合。将它们连接在一个点上,通常靠近电源,以最大限度地减少接地回路。

例如,在混合信号PCB中,隔离16位ADC的模拟接地可将噪声降低多达30 dB,从而提高信噪比。

4. 控制信号完整性

高速信号由于上升时间快(例如,1 GHz 信号为 1 ns),因此容易出现 EMI。要缓解:

使用受控阻抗走线(例如,单端阻抗走线为 50 Ω,差分对阻抗走线为 100 Ω)以防止反射。

在接地层之间路由高速信号(例如,8 Gbps 的 PCIe),以最大限度地减少串扰和辐射。

添加终端电阻(例如 50 Ω)以匹配走线阻抗,从而减少可能辐射 EMI 的信号反射。

5. 应用屏蔽和过滤

屏蔽和滤波可有效降低 EMI:

屏蔽:在嘈杂的组件(例如开关稳压器)上使用金属外壳或铜屏蔽层。接地的屏蔽层可将辐射 EMI 衰减 20–40 dB。

滤波:将 EMI 滤波器(例如铁氧体磁珠或 LC 滤波器)放置在电源线和 I/O 接口上。例如,在 100 MHz 时阻抗为 600 Ω 的铁氧体磁珠可以抑制来自电源的传导 EMI。

电缆管理:使用屏蔽电缆并确保连接器接地。360° 屏蔽连接可将电缆辐射减少 15 dB。

6. 利用模拟工具

EMI/EMC仿真工具,如Ansys SIwave或Cadence Sigrity,使工程师能够在原型设计之前预测和缓解EMI。这些工具分析:

高速走线的信号完整性。

配电网络 (PDN) 噪声。

痕迹和成分的辐射排放。

例如,模拟具有 4 GHz 时钟信号的 1 层 PCB 可以识别潜在的 EMI 热点,从而在制造前进行布局调整。使用近场探头进行预一致性测试可以进一步验证设计,发现模拟可能遗漏的问题。

EMI/EMC 测试流程

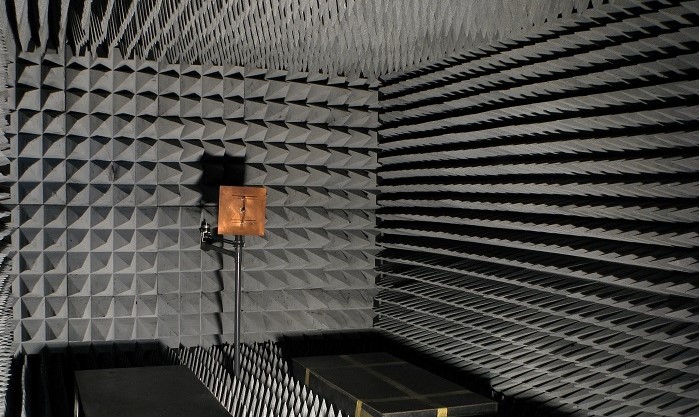

EMI/EMC 测试通常在认可的实验室中使用专用设备进行,例如电波暗室、频谱分析和 ESD 枪。该过程包括:

辐射发射测试:根据 CISPR 30 等标准测量 PCB 发射的电磁波 (6 MHz–32 GHz)。对于住宅环境,3 米处的限值通常为 40 dBμV/m。

传导发射测试:根据 CISPR 11 评估通过电源线 (150 kHz–30 MHz) 传导的噪声。工业设备的限制约为 66 dBμV。

辐射抗扰度测试:根据 IEC 61000-4-3,将 PCB 暴露在外部电磁场 (80 MHz–6 GHz) 中,以确保其正常运行。

传导抗扰度测试:测试 PCB 对电源线和信号线上传导噪声的弹性。

ESD 测试:根据 IEC 61000-4-2 模拟静电放电(例如 8 kV 接触放电)以验证稳健性。

内部预一致性测试可以降低故障风险。例如,使用频谱分析仪测量原型的发射可以识别超过限制的频率(例如 120 MHz 谐波),从而在正式测试之前采取纠正措施。

常见挑战和解决方案

尽管尽了最大努力,但仍可能出现 EMI/EMC 问题。以下是常见的挑战以及如何解决这些挑战:

延迟检测 EMI:如果在测试过程中发现 EMI,请检查 PCB 布局是否有大环路或接地不良。添加铁氧体磁珠或屏蔽会有所帮助,但通常需要更改布局。

意外测试失败:特定频率(例如 200 MHz)的故障可能指向时钟谐波或开关噪声。使用近场探头定位源并应用过滤器或重新路由迹线。

代价高昂的迭代:通过尽早进行预一致性测试,可以避免多个测试周期。在内部测试上投资 2,000 至 5,000 美元可以节省 20,000 美元的重新设计成本。

EMI/EMC 测试是确保 PCB 设计符合监管标准并在复杂的电磁环境中可靠运行的关键一步。通过了解 EMI 源、采用最佳设计实践(例如优化叠层、正确接地和有效屏蔽)以及利用仿真和预一致性测试,工程师可以最大限度地降低风险并有效地实现合规性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号