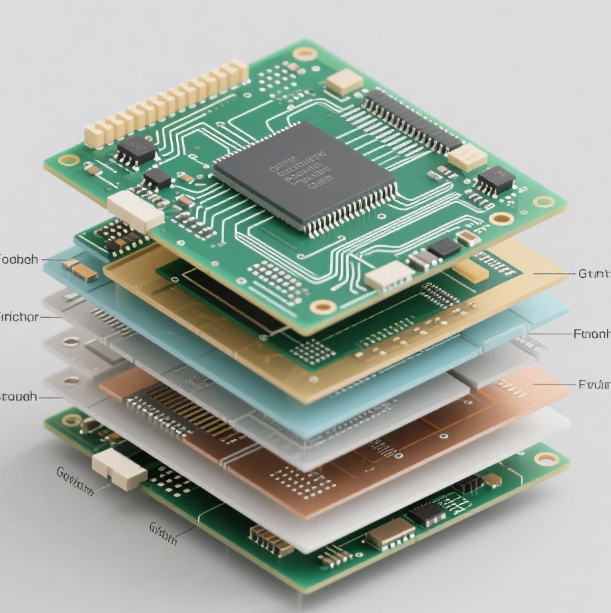

PCB叠层结构优化,从分层入手改善高频损耗

在高频 PCB 设计中,叠层结构往往被忽视 —— 很多人认为 “叠层只是把基材和铜箔堆起来”,却不知道合理的叠层设计能从根本上减少高频损耗,尤其是在多层 PCB(4 层及以上)中,叠层结构对损耗的影响甚至超过基材选择。今天捷配 PCB 就解析高频 PCB 叠层优化的 4 个核心原则,教你从 “分层” 入手,降低介质损耗、辐射损耗和串扰损耗,提升信号传输性能。

首先要明确,高频 PCB 叠层的核心目标是 “信号路径最短、回流路径最稳、屏蔽效果最好”,通过合理安排信号层、地平面层、电源层的位置,减少信号传输过程中的能量损耗。普通多层 PCB 的叠层(如 “信号 - 电源 - 地 - 信号”)在高频场景下,往往因回流路径长、屏蔽不足,导致损耗增加,需要针对性优化。

第一个原则:“信号层与地平面层紧密相邻”,缩短回流路径,减少辐射损耗

高频信号的回流路径越短,辐射损耗越小 —— 这是高频叠层设计的 “黄金法则”。很多工程师在设计叠层时,将信号层和地平面层分开(比如中间隔了电源层),导致信号回流路径变长,辐射损耗增加。正确的做法是:每一层信号层,都应有一层紧密相邻的地平面层(间距≤0.2mm),形成 “信号 - 地” 配对结构。

比如 4 层高频 PCB,合理的叠层顺序应为 “信号 1 - 地 1 - 信号 2 - 地 2”(而非 “信号 1 - 电源 - 地 - 信号 2”),信号 1 的回流路径在相邻的地 1 层,信号 2 的回流路径在相邻的地 2 层,回流路径极短,能大幅减少辐射损耗。如果需要电源层,可将电源层与地平面层相邻(如 “信号 1 - 地 1 - 电源 - 地 2 - 信号 2” 的 5 层结构),电源层的回流路径在相邻的地平面层,避免干扰信号层。

这种 “信号 - 地” 相邻的结构,还能起到屏蔽作用 —— 地平面层能像 “盖子” 一样,阻挡信号层向外辐射能量,同时减少外部干扰对信号层的影响。比如 5G 基站的 8 层射频 PCB,每一层信号层都配有相邻的地平面层,辐射损耗比普通叠层减少 35% 以上。

第二个原则:“高频信号层优先放在内层”,利用地平面屏蔽,降低辐射

高频信号层放在 PCB 内层,比放在表层更有利于减少辐射损耗 —— 内层信号层被上下两层地平面(或其他层)包裹,屏蔽效果更好,信号几乎不会向外辐射;而表层信号层只有下方一层地平面,上方暴露在空气中,容易产生辐射。

比如 6 层高频 PCB,若有 2 层高频信号层(如射频信号),应将其放在第 2 层和第 5 层(叠层顺序:表层 1 - 信号 1 - 地 1 - 地 2 - 信号 2 - 表层 2),信号 1 被表层 1 和地 1 包裹,信号 2 被地 2 和表层 2 包裹,屏蔽效果最佳。如果将高频信号层放在表层(第 1 层或第 6 层),辐射损耗会增加 20%-30%,尤其是频率超过 10GHz 时,表层辐射的影响会更明显。

需要注意的是,内层信号层的介质厚度(信号层与相邻地平面层的间距)需根据阻抗要求计算,比如 50Ω 阻抗的微带线,若基材 Dk 值为 2.5,介质厚度 0.15mm,线宽约为 0.3mm,需确保叠层加工时介质厚度的误差≤10%,避免阻抗不匹配导致反射损耗。

第三个原则:“地平面层保持完整,避免开窗和分割”,减少回流干扰

地平面层的完整性直接影响信号回流路径 —— 如果地平面层有开窗(如为了避让过孔而挖空)、分割(如分成多个独立的地),会导致信号回流路径被迫绕行,增加辐射损耗和串扰。高频 PCB 的地平面层应尽量保持完整,做到 “三不”:

不随意开窗:除非必须(如连接测试点),否则地平面层不做开窗,若需开窗,开窗面积应≤地平面面积的 5%,且远离高频信号线路(距离≥2mm)。

不分割地平面:高频场景下,应避免将地平面分割成 “数字地”“模拟地”“射频地”,而是采用 “单点接地” 或 “星形接地”—— 所有接地都连接到同一个完整的地平面,减少不同地之间的干扰。比如毫米波雷达 PCB 的地平面层,通常是完整的一块,没有任何分割,确保信号回流路径顺畅。

不密集过孔:过孔会破坏地平面的完整性,高频 PCB 的地平面层过孔数量应尽量少,且过孔之间的间距≥0.5mm,避免形成 “孔阵” 影响地平面的屏蔽效果。

第四个原则:“合理安排介质层厚度,平衡损耗与成本”

介质层厚度(信号层与地平面层之间的基材厚度)对高频损耗有双重影响:厚度越小,介质损耗越低(信号在基材中传输的距离越短),但阻抗控制难度越大(线宽微小变化就会导致阻抗大幅波动);厚度越大,阻抗控制越容易,但介质损耗越高。

优化时需根据频率和阻抗要求选择合适的介质厚度:

—— 低频高频(1-5GHz,如 5G 中频段):介质厚度可选择 0.15-0.2mm,既能控制介质损耗,又能降低阻抗控制难度;

—— 超高频(10GHz 以上,如毫米波):介质厚度应尽量小(0.08-0.12mm),减少信号在基材中的传输距离,降低介质损耗,同时需选用高精度基材和加工工艺,确保厚度误差≤5%,避免阻抗不匹配。

比如 28GHz 毫米波 PCB 的信号层与地平面层间距(介质厚度)通常为 0.1mm,介质损耗比 0.2mm 厚度减少 40% 以上,能满足超高频场景的需求。

叠层结构优化是高频 PCB 设计的 “底层逻辑”,必须在设计初期就确定,后续的布线、过孔设计都要基于叠层展开。不同层数、不同频率的 PCB,叠层方案差异很大,建议参考成熟的高频 PCB 叠层案例,或通过仿真软件验证不同叠层方案的损耗情况,选择最优方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号