一文搞懂如何优化高频PCB布线

很多工程师在设计高频 PCB 时,会陷入 “重基材、轻布线” 的误区 —— 花大价钱买了高频基材,却因布线设计不合理,导致辐射损耗和导体损耗居高不下。其实合理的布线设计,能在不增加成本的前提下,大幅降低高频损耗。今天捷配 PCB 就拆解 6 个关键的布线优化技巧,帮你减少辐射与导体损耗,让高频信号 “走得顺、跑得远”。

第一个技巧:用 “微带线 / 带状线” 替代普通线路,控制信号传输路径

高频信号传输时,线路的结构直接影响损耗,普通的单层线路容易产生辐射损耗,而 “微带线” 和 “带状线” 是专门为高频设计的传输结构,能有效减少辐射。

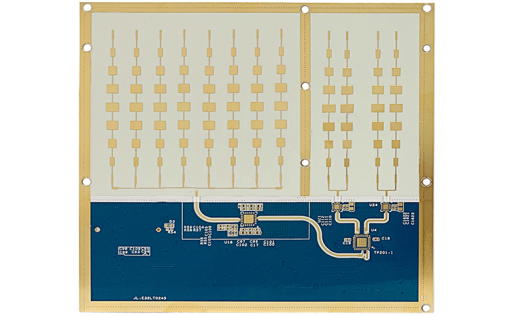

微带线由 “信号线 + 参考地平面” 组成,信号线位于 PCB 表层,下方紧挨着完整的地平面(间距固定),地平面能像 “屏蔽罩” 一样,减少信号向外辐射,同时为信号提供稳定的回流路径,降低辐射损耗。比如 5G 手机的射频线路,大多采用微带线结构,线宽通常为 0.2-0.5mm,与地平面间距 0.1-0.2mm,能将辐射损耗降低 20%-30%。

带状线则由 “信号线 + 上下两层地平面” 组成,信号线被包裹在两层地平面之间,辐射损耗比微带线更低,适合对辐射控制要求极高的场景(如毫米波雷达、卫星通信)。但带状线的加工难度稍大,需要精确控制信号线与地平面的间距,通常用于多层高频 PCB。

设计时要注意:微带线和带状线的线宽、间距需根据阻抗要求(如 50Ω、75Ω)计算,确保阻抗匹配,避免因阻抗不连续导致反射损耗(反射损耗也是高频损耗的重要来源)。

第二个技巧:避免 “线路不连续”,减少信号反射与辐射

高频信号对线路连续性非常敏感,任何不连续(如线宽突变、拐角、过孔)都会导致信号反射和辐射,增加损耗。优化时要做到 “三避免”:

避免线宽突变:信号线的宽度应保持一致,若必须变宽(如连接焊盘处),需采用 “渐变过渡”,渐变长度至少为线宽差的 3 倍。比如从 0.3mm 线宽过渡到 0.5mm 线宽,渐变长度应≥0.6mm,避免信号在突变处产生反射。

避免 90° 直角拐角:90° 拐角会导致线路的等效阻抗突变,同时拐角处的电场集中,容易产生辐射。应采用 45° 斜角或圆弧拐角,圆弧半径至少为线宽的 1 倍。比如 0.3mm 线宽的线路,圆弧半径应≥0.3mm,能减少拐角处的辐射损耗 15%-20%。

避免过孔滥用:过孔会破坏地平面的完整性,导致信号回流路径变长,增加辐射和导体损耗。高频线路应尽量减少过孔数量,若必须使用,需采用 “盲孔” 或 “埋孔”(而非通孔),并在过孔周围设置 “接地过孔”(间距≤0.5mm),形成 “接地环”,减少辐射。比如毫米波雷达的 PCB,过孔数量通常比普通 PCB 少 50% 以上,且都搭配接地过孔使用。

第三个技巧:控制线路间距,减少串扰与辐射

高频线路之间的串扰(信号相互干扰)会导致额外的辐射损耗,控制间距是关键。设计时要遵循 “3 倍线宽原则”:相邻两条高频信号线的间距,应至少为线宽的 3 倍,若线宽为 0.3mm,间距应≥0.9mm,能有效减少串扰导致的辐射损耗。

如果 PCB 空间有限,无法满足 3 倍线宽间距,可采用 “地线隔离”—— 在两条信号线之间增加一条接地线路,接地线路两端连接到地平面,能像 “屏障” 一样阻挡信号相互干扰,减少串扰损耗。比如 5G 基站的 PCB,射频线路密集,常采用地线隔离的方式,串扰损耗可降低 25% 以上。

此外,高频线路应远离 PCB 板边(至少距离板边 2mm 以上),避免因 “天线效应” 加剧辐射损耗 —— 线路靠近板边时,容易像天线一样向外辐射信号能量,尤其是频率超过 10GHz 时,板边辐射的影响会显著增加。

第四个技巧:优化铜箔选择与线路厚度,降低导体损耗

导体损耗主要来自铜箔的趋肤效应,优化铜箔和线路厚度能有效改善:

选择低粗糙度铜箔:普通电解铜箔的表面粗糙度(Rz)约为 1.5-3μm,在高频场景下,粗糙表面会增加电流的传输路径,导致导体损耗增加。应选用 “低轮廓铜箔”(Rz≤0.8μm)或 “极薄铜箔”(厚度 12μm 以下),能减少导体损耗 15%-25%。比如毫米波雷达 PCB,几乎都选用低轮廓铜箔,确保导体损耗最小化。

控制线路厚度:线路厚度应至少为趋肤深度的 2-3 倍,才能避免电流 “穿透” 铜箔,增加电阻。比如 1GHz 频率下,铜的趋肤深度约为 2.1μm,线路厚度应≥4.2μm(对应 1oz 铜箔,厚度约 35μm,远大于趋肤深度),能满足需求;28GHz 毫米波场景下,趋肤深度约为 0.8μm,线路厚度≥1.6μm 即可,无需过厚(过厚会增加 PCB 重量和成本)。

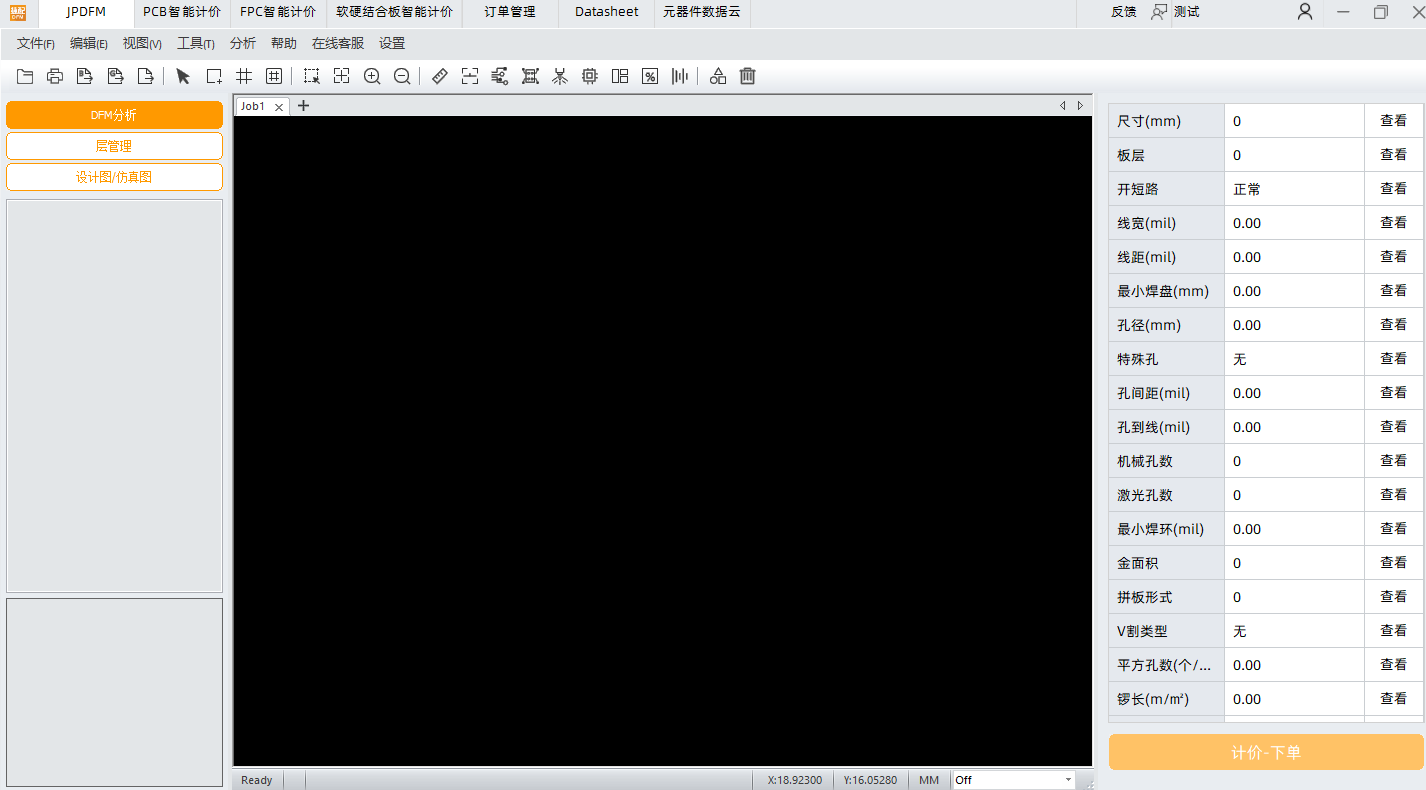

布线设计是高频 PCB 的 “灵魂”,好的设计能让普通基材发挥出接近高频基材的性能,而差的设计会浪费优质基材的性能。建议在设计完成后,用高频仿真软件(如 ANSYS HFSS、CST)对线路的损耗进行仿真,提前发现问题并优化,避免批量生产后出现损耗超标。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号