PCB BGA组件的焊接工艺:从回流焊参数到返修技术

PCB BGA 组件的焊接是电子制造中的关键环节,其焊接质量直接决定产品的良率与可靠性。由于 BGA 组件焊球阵列密集、封装尺寸大,焊接过程中易出现 “焊锡空洞”“虚焊”“连桥” 等缺陷,尤其在无铅焊接(熔点高、焊锡流动性差)工艺下,难度进一步提升。本文将从焊接前准备、回流焊参数优化、焊接缺陷预防、返修技术四个维度,解析 PCB BGA 组件焊接工艺的核心要点与突破方向,帮助企业提升焊接良率与产品可靠性。

一、焊接前准备:奠定焊接质量基础

焊接前的准备工作包括 PCB 与 BGA 组件的检查、焊膏选择与涂覆,任何环节的疏漏都可能导致后续焊接缺陷。

(一)PCB 与 BGA 组件的检查

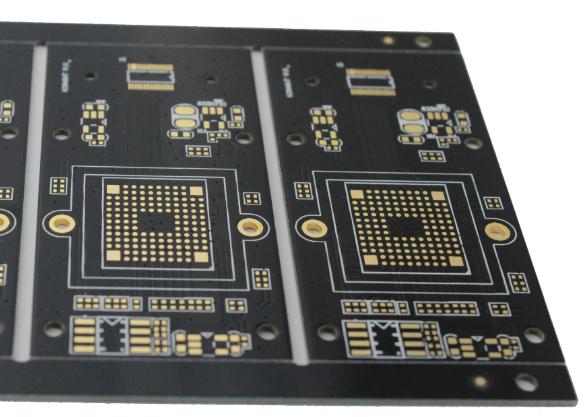

PCB 检查要点:检查 BGA 焊盘是否存在氧化(颜色是否均匀发亮)、划伤(深度≤5μm)或油污(可通过异丙醇擦拭测试验证),焊盘尺寸与阻焊层开口是否符合设计要求(偏差≤±0.02mm)。同时,检查 PCB 翘曲度(≤0.3mm/m),避免焊接时焊盘与 BGA 焊球接触不均。例如,采用激光测厚仪检测 BGA 焊盘厚度(铜箔厚度 + 镀层厚度),确保厚度偏差≤10%,焊接时焊锡量均匀。

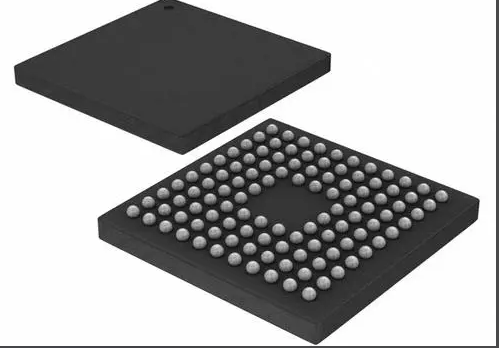

BGA 组件检查:检查 BGA 焊球是否完整(无缺球、扁球)、排列是否整齐(间距偏差≤±0.01mm),焊球直径偏差≤±0.03mm。对于存放超过 6 个月的 BGA 组件,需进行焊球氧化测试(通过 X 射线光电子能谱仪检测氧化层厚度,≤5nm 为合格),氧化严重的组件需重新植球后再焊接。

(二)焊膏选择与涂覆

焊膏类型适配:根据 BGA 组件的封装类型与焊接工艺选择焊膏 —— 普通 BGA 选用 Sn-Ag-Cu 系无铅焊膏(熔点 217℃),焊粉粒度 25-45μm(适配 0.5-1.0mm pitch BGA);细间距 BGA(≤0.6mm pitch)选用焊粉粒度 15-25μm 的焊膏,确保焊粉能填充细小焊盘间隙。同时,焊膏的金属含量需控制在 90%-92%,粘度 200-300Pa?s(25℃),保证涂覆后成型性好,无塌陷。

焊膏涂覆精度控制:采用钢网印刷方式涂覆焊膏,钢网厚度根据焊盘大小确定 ——0.3-0.4mm 直径的焊盘,钢网厚度 0.12-0.15mm,开孔尺寸比焊盘尺寸小 5%-10%(避免焊膏过多导致连桥)。例如,0.35mm 直径的焊盘,钢网开孔直径 0.32mm,厚度 0.13mm,涂覆后焊膏量偏差≤±10%,焊接时焊锡量均匀。涂覆后需检查焊膏是否存在少锡、多锡、偏移(偏移量≤0.05mm),不合格的需擦拭后重新涂覆。

二、回流焊参数优化:精准控制温度曲线

回流焊是 BGA 焊接的核心工序,温度曲线的合理性直接影响焊锡熔融、润湿与焊点成型,需根据 BGA 组件的尺寸、基材类型、焊膏熔点进行精准优化。

(一)温度曲线的四个阶段控制

预热阶段(150-180℃,60-90s):目的是去除焊膏中的溶剂,避免焊接时产生气泡。升温速率控制在 1-2℃/s,防止 PCB 与 BGA 组件因热膨胀差异产生应力。例如,对于 10mm×10mm 的 BGA 组件,预热阶段升温速率 1.5℃/s,在 170℃保温 70s,溶剂挥发率达 95% 以上。

恒温阶段(180-200℃,60-80s):使 PCB 与 BGA 组件温度均匀,减少温差导致的焊接不均。恒温阶段温度波动≤±5℃,确保焊膏中的助焊剂充分活化,去除焊盘与焊球表面的氧化层。例如,恒温阶段控制在 190℃,保温 70s,助焊剂活化率≥90%,为后续焊锡熔融奠定基础。

回流阶段(峰值温度 240-260℃,10-20s):焊锡完全熔融并润湿焊盘,形成焊点。峰值温度需比焊膏熔点高 20-40℃(如 Sn-Ag-Cu 焊膏熔点 217℃,峰值温度 240-250℃),且 BGA 组件中心温度与边缘温度差≤10℃,避免因温度不均导致焊点强度差异。例如,20mm×20mm 的 BGA 组件,峰值温度控制在 245℃,保温 15s,焊点成型率达 99.8%。

冷却阶段(从峰值温度降至 150℃,20-30s):焊点快速凝固,形成稳定的金属间化合物(如 Cu?Sn?)。冷却速率控制在 2-3℃/s,过快会导致焊点脆性增加,过慢则会使金属间化合物过度生长(厚度≥5μm),降低焊点强度。例如,冷却速率 2.5℃/s,焊点金属间化合物厚度 3-4μm,拉脱力≥8N,满足可靠性要求。

(二)特殊 BGA 的参数调整

高功率 BGA(如 CPU BGA):由于封装尺寸大(≥30mm×30mm),热容量高,需延长预热与恒温时间(预热时间 100-120s,恒温时间 80-100s),同时降低升温速率(0.8-1℃/s),避免 PCB 局部过热变形。峰值温度可适当提高至 250-260℃,确保中心焊球完全熔融。

细间距 BGA(≤0.6mm pitch):焊盘间距小,易出现连桥,需降低焊膏涂覆量(钢网开孔尺寸比焊盘小 10%-15%),同时缩短回流阶段保温时间(10-15s),减少焊锡流动导致的连桥风险。

三、焊接缺陷预防:常见问题的技术解决方案

PCB BGA 组件焊接中常见的缺陷包括焊锡空洞、虚焊、连桥,需针对性采取预防措施,降低缺陷率。

(一)焊锡空洞预防

空洞产生原因:焊膏中溶剂挥发过快、PCB 焊盘油污或氧化、回流焊升温速率过快,导致气体无法及时排出,形成空洞(直径≥0.1mm 的空洞会影响散热与焊点强度)。

预防措施:选用低挥发率焊膏(溶剂含量≤10%),焊接前彻底清洁 PCB 焊盘(异丙醇擦拭后热风干燥);优化回流焊参数,降低预热阶段升温速率(1℃/s),延长恒温时间(80-100s),确保溶剂充分挥发;在 BGA 组件底部设计排气孔(孔径 0.1-0.15mm),帮助气体排出。例如,采用上述措施后,BGA 焊点空洞率从 15% 降至 2% 以下。

(二)虚焊预防

虚焊产生原因:焊盘氧化(氧化层厚度≥5nm)、焊膏涂覆量不足、回流焊峰值温度不足,导致焊锡未充分润湿焊盘。

预防措施:PCB 焊盘采用 ENIG 或 ImAg 表面处理(耐氧化性能优异),焊接前检查焊盘氧化情况;确保焊膏涂覆量均匀(偏差≤±10%),避免少锡;回流焊峰值温度需达到焊膏熔点 + 20℃以上,保温时间≥10s,确保焊锡完全熔融。例如,ENIG 表面处理的 PCB,BGA 虚焊率从 8% 降至 0.5%。

(三)连桥预防

连桥产生原因:焊膏涂覆过多、焊盘间距过小、回流焊温度过高导致焊锡流动性过强。

预防措施:根据 BGA pitch 调整钢网开孔尺寸(小 pitch BGA 开孔尺寸比焊盘小 10%-15%);采用阻焊桥分隔相邻焊盘(宽度≥0.05mm);降低回流焊峰值温度(如 Sn-Ag-Cu 焊膏控制在 240-245℃),减少焊锡流动。例如,0.8mm pitch BGA 的 PCB,采用 0.06mm 宽的阻焊桥,连桥率从 5% 降至 0.1%。

四、BGA 返修技术:缺陷组件的修复流程

对于焊接缺陷的 BGA 组件,需通过专业返修技术修复,确保不损伤 PCB 与周边元器件。

(一)返修流程

组件拆除:采用热风返修台,设置温度曲线(预热 150-180℃/60s,回流 240-250℃/15s),热风枪喷嘴对准 BGA 组件,温度均匀加热,待焊锡熔融后用真空吸笔移除组件。拆除过程中需控制热风温度与时间,避免 PCB 焊盘脱落。

焊盘清洁:用吸锡带清除 PCB 焊盘上残留的焊锡,再用异丙醇擦拭焊盘,去除助焊剂残渣,确保焊盘平整(平整度偏差≤0.05mm)。

重新焊接:重新涂覆焊膏(或植球),将新 BGA 组件对准焊盘,采用返修台按照优化后的温度曲线焊接,焊接后进行 X 射线检测,确保焊点质量。

(二)返修注意事项

温度控制:返修台温度波动需≤±5℃,避免局部过热导致 PCB 基材分层(如 FR-4 基材温度不得超过 260℃)。

防静电保护:BGA 组件多为静电敏感器件(ESD 等级≤100V),返修过程中需佩戴防静电手环、使用防静电工作台,避免静电损伤组件。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号