PCB BGA从焊盘布局到基材选择的核心要点

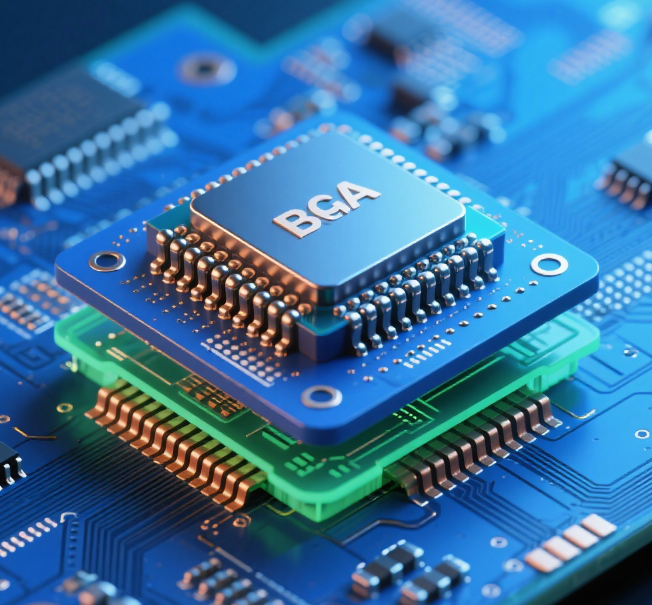

在高端电子设备(如服务器主板、工业控制模块、高端手机芯片)中,BGA(Ball Grid Array,球栅阵列)组件凭借高集成度、小封装尺寸、优异的散热与电气性能,成为核心芯片的主流封装形式。而 PCB 作为 BGA 组件的承载载体,其设计合理性直接决定 BGA 组件的焊接可靠性与长期运行稳定性。本文将从焊盘设计、布线策略、基材选型、散热设计四个维度,解析 PCB 适配 BGA 组件的核心要点,帮助工程师规避设计风险,提升产品品质。

一、BGA 焊盘设计:精准匹配是基础

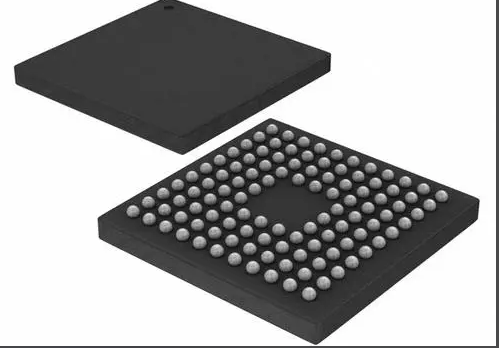

BGA 组件的焊球阵列密度高(如 1.0mm pitch BGA 的焊球数量可达数百个),PCB 焊盘的尺寸、间距、形状需与焊球精准匹配,否则易导致焊接短路或虚焊。

(一)焊盘尺寸与间距设计

焊盘直径确定:焊盘直径需根据 BGA 焊球直径与焊接工艺调整 —— 对于无铅焊接(常用 Sn-Ag-Cu 焊球,直径 0.4-0.6mm),PCB 焊盘直径通常为焊球直径的 60%-80%。例如,0.5mm 直径的焊球,对应 PCB 焊盘直径应设计为 0.3-0.4mm:直径过小会导致焊锡量不足,出现虚焊;过大则易造成相邻焊盘短路(尤其 1.0mm 以下小 pitch BGA)。

焊盘间距控制:焊盘中心间距需与 BGA 组件的焊球间距完全一致(偏差≤±0.02mm),同时需预留阻焊层开口空间。阻焊层开口直径应比焊盘直径大 0.1-0.15mm,避免阻焊剂覆盖焊盘边缘,影响焊锡浸润。例如,0.35mm 直径的焊盘,阻焊层开口直径设计为 0.45-0.5mm,确保焊接时焊锡能充分覆盖焊盘。

(二)焊盘形状与排列优化

形状选择:常规 BGA 采用圆形焊盘,而对于高频信号 BGA(如射频芯片 BGA),可采用椭圆形焊盘,长轴方向与信号传输方向一致,减少信号反射。例如,5G 射频 BGA 的高频信号焊盘,将长轴设计为 0.5mm、短轴 0.35mm,信号传输损耗可降低 15%。

排列校准:BGA 焊盘阵列需与组件焊球阵列完全对齐,通过添加定位标记(如光学定位点)确保 PCB 生产时的曝光、蚀刻精度。定位点通常设置在 BGA 封装的对角外侧,直径 1.0-1.5mm,边缘与 BGA 焊盘边缘间距≥2mm,避免定位时的光学干扰。

二、BGA 区域布线策略:兼顾信号完整性与可制造性

BGA 组件的引脚密集,PCB 布线需平衡信号完整性、散热需求与可制造性,尤其要避免 “盲埋孔过度使用”“信号线交叉干扰” 等问题。

(一)布线层数与盲埋孔设计

层数确定:根据 BGA 引脚数量与信号类型确定 PCB 层数 —— 例如,200 引脚的普通 BGA,采用 4-6 层 PCB 即可满足布线需求;而 500 引脚以上的高集成 BGA(如 CPU BGA),需 8-12 层 PCB,通过盲埋孔实现多层布线。盲埋孔的选择需遵循 “就近连接” 原则:表层焊盘优先采用盲孔连接内层(如 L1-L2 盲孔),内层焊盘采用埋孔连接(如 L2-L3 埋孔),减少通孔对其他信号的干扰。

盲埋孔尺寸控制:盲孔直径通常为 0.1-0.15mm,埋孔直径 0.15-0.2mm,确保孔径与焊盘尺寸匹配(孔壁到焊盘边缘距离≥0.1mm),避免钻孔时损伤焊盘。例如,0.35mm 直径的焊盘,搭配 0.12mm 直径的盲孔,孔壁与焊盘边缘间距 0.115mm,满足制造精度要求。

(二)信号分类与隔离

分类布线:将 BGA 引脚按信号类型(电源、地、高速信号、控制信号)分类,独立布线区域 —— 电源与地引脚优先连接内层电源 / 地层,采用宽线(线宽≥0.2mm)降低阻抗;高速信号(如 DDR4、PCIe 信号)采用阻抗控制布线(阻抗 50±5Ω),线宽 0.1-0.15mm,长度偏差控制在 5% 以内,避免信号时延差异。

干扰隔离:高频信号与电源信号之间需设置隔离带(宽度≥0.2mm)或接地屏蔽线,减少串扰。例如,BGA 的时钟信号(频率 1GHz 以上)与电源布线之间,设置 0.25mm 宽的接地隔离带,串扰强度可从 - 30dB 降至 - 50dB,满足信号完整性要求。

三、PCB 基材选型:适配 BGA 的散热与耐热需求

BGA 组件在工作时会产生热量(如 CPU BGA 的功耗可达 100W 以上),且焊接时需承受 260℃以上的回流焊高温,PCB 基材需具备优异的耐热性与导热性。

(一)基材耐热性要求

Tg 值选择:普通 BGA 组件(如消费电子 BGA)可选用 Tg≥150℃的 FR-4 基材;而高功率 BGA(如工业控制 BGA)需选用 Tg≥170℃的高 Tg 基材,避免焊接高温或长期工作热量导致基材变形。例如,汽车电子 BGA 的 PCB,采用 Tg=180℃的 FR-4 基材,在 125℃长期工作环境下,基材翘曲度≤0.5mm/m。

热分解温度(Td):Td 需≥320℃,确保回流焊时(峰值温度 260-280℃)基材不发生分解。例如,服务器 CPU BGA 的 PCB,选用 Td=350℃的基材,即使焊接峰值温度达到 280℃,基材仍能保持结构稳定。

(二)导热性能优化

导热基材应用:对于高功率 BGA(功耗≥50W),可采用导热系数≥1.5W/(m?K) 的导热基材(如添加陶瓷颗粒的 FR-4 基材),或在 BGA 下方设计铜导热盘(厚度≥1oz),将热量传导至 PCB 边缘散热。例如,工业电源 BGA 的 PCB,在 BGA 下方设计 2oz 厚的铜导热盘,散热效率提升 40%,BGA 工作温度降低 15℃。

散热过孔设计:在 BGA 封装区域周围设置散热过孔(孔径 0.2-0.3mm,间距 1-2mm),过孔内壁镀铜厚度≥25μm,将 BGA 产生的热量传导至 PCB 背面或内层散热层。例如,LED 驱动 BGA 的 PCB,在 BGA 四周设置 10 个散热过孔,BGA 温度从 85℃降至 65℃,满足长期运行需求。

四、BGA 区域阻焊与丝印设计:保障焊接与维修便利性

阻焊与丝印设计虽不直接影响电气性能,但会影响 BGA 的焊接质量与后续维修,需重点关注 “阻焊覆盖精度” 与 “丝印标识清晰度”。

(一)阻焊设计要点

阻焊剂类型选择:采用感光阻焊剂(如 SR-7000 系列),确保阻焊层分辨率≥50μm,能精准覆盖 BGA 焊盘之间的间隙,避免阻焊剂残留导致短路。同时,阻焊剂需具备良好的耐热性(260℃回流焊后无变色、无脱落)与绝缘性(击穿电压≥2kV)。

阻焊桥设计:对于小 pitch BGA(如 0.8mm pitch),焊盘间距较小(0.2mm),需设计阻焊桥(宽度≥0.05mm)分隔相邻焊盘,防止焊接时焊锡连桥。例如,0.8mm pitch BGA 的 PCB,阻焊桥宽度设计为 0.06mm,焊接短路率从 5% 降至 0.1%。

(二)丝印设计规范

标识清晰度:在 BGA 封装的边缘外侧设置丝印标识(如组件型号、方向标记),字符高度≥1.0mm,线宽≥0.15mm,确保视觉清晰,便于组件焊接时的方向对准。

避让原则:丝印不得覆盖 BGA 焊盘、定位点或测试点,与焊盘边缘的间距≥0.2mm,避免丝印油墨影响焊锡浸润或测试探针接触。例如,BGA 测试点(直径 0.5mm)周围 0.2mm 范围内不印刷丝印,确保测试时探针能精准接触。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号