阻焊层液态、干膜、热固性怎么选?适配场景与成本对比

在 PCB 生产中,阻焊层工艺的选择直接影响 PCB 的精度、成本与可靠性。目前主流的阻焊层工艺 —— 液态感光(LPI)、干膜感光(DFR)、热固性 —— 各有优劣,适配不同场景。很多企业因选错工艺导致产品缺陷率上升,或成本过高。本文将从工艺原理、适配场景、成本对比三个维度,详解三种阻焊层工艺的选型逻辑,帮助企业根据自身需求做出最优选择。

一、三种主流阻焊层工艺的核心原理与特点

不同阻焊层工艺的核心差异在于 “成型方式”,这决定了它们的精度、附着力、耐温性等关键性能:

(一)液态感光阻焊(LPI):精度与成本的平衡之选

工艺原理

液态感光阻焊通过 “丝网印刷→预烘→曝光→显影→固化” 五步完成:先将液态感光油墨通过丝网印刷涂覆在 PCB 表面,预烘(70-90℃,20-30 分钟)去除溶剂;再用紫外光(波长 365nm)照射曝光,使油墨中的感光树脂交联固化;接着用显影液(如 1% 碳酸钠溶液)去除未曝光的油墨,露出焊盘;最后高温固化(150-160℃,60-90 分钟),形成稳定的阻焊层。

核心特点

精度中等:最小阻焊桥宽度 0.05mm,适配 0.1mm 间距的焊盘;

附着力强:与 FR-4 基材剥离强度≥1.5N/mm,适合柔性 FPC(剥离强度≥1.0N/mm);

表面平整度较好:涂覆厚度均匀性偏差 ±10%,适合大多数 PCB;

工艺灵活:可适配异形 PCB(如弧形、镂空 PCB),且颜色选择多(绿、黑、白、红等)。

(二)干膜感光阻焊(DFR):高精度场景的优选

工艺原理

干膜感光阻焊通过 “热压贴合→曝光→显影→固化” 四步完成:将预制的感光干膜(厚度 15-50μm,由聚酯薄膜、感光树脂层、聚乙烯保护膜组成)通过热压(温度 100-120℃,压力 0.3-0.5MPa)贴合在 PCB 表面;撕去聚乙烯保护膜后,紫外光曝光固化;显影液去除未曝光部分,露出焊盘;最后高温固化(150℃,60 分钟)成型。

核心特点

精度高:最小阻焊桥宽度 0.03mm,适配 0.05mm 间距的细线路 PCB(如 CPU PCB、射频 PCB);

厚度均匀:偏差≤±5%,适合对厚度一致性要求高的高频 PCB(减少信号损耗);

无气泡风险低:热压贴合时若参数控制不当,易产生气泡,需严格控制温度与压力;

成本较高:干膜材料价格比液态油墨高 50%,且贴合设备投入大。

(三)热固性阻焊:低成本、高耐温的传统选择

工艺原理

热固性阻焊通过 “丝网印刷→固化” 两步完成:将热固性油墨(不含感光成分)通过丝网印刷涂覆在 PCB 表面,直接高温固化(120-150℃,120-180 分钟),无需曝光显影;焊盘通过 “预留窗口” 的丝网实现暴露。

核心特点

精度低:最小阻焊桥宽度 0.2mm,仅适配 0.3mm 以上间距的焊盘;

耐温性强:长期耐温 150-200℃,适合高温环境(如工业烤箱 PCB、汽车发动机舱 PCB);

成本低:材料价格比液态油墨低 20%,工艺步骤少,人工成本低;

颜色单一:多为绿色,且表面平整度差(厚度偏差 ±20%),不适配细线路。

二、三种工艺的适配场景对比:根据 PCB 类型精准选择

不同应用场景的 PCB 对阻焊层的精度、耐温性、成本要求不同,需针对性选型:

(一)液态感光阻焊(LPI):通用场景的主流选择

液态感光阻焊因 “精度适中、成本合理、适配性强”,成为 80% 以上 PCB 的选择,尤其适合以下场景:

消费电子 PCB:如手机主板、智能手表 PCB、无线耳机 PCB,这类 PCB 线路密度中等(焊盘间距 0.1-0.3mm),对成本敏感,且需要多种颜色(如黑色提升质感),液态感光阻焊可满足需求。例如,某手机厂商采用液态感光阻焊,PCB 缺陷率控制在 0.5% 以下,成本比干膜低 25%。

柔性 FPC:如折叠屏手机 FPC、可穿戴设备 FPC,液态感光阻焊的附着力强,能适应 FPC 的弯曲(1mm 弯曲半径,1000 次弯折无开裂),而干膜阻焊在弯曲时易脱落。

工业控制 PCB(中低端):如 PLC 控制板、传感器 PCB,这类 PCB 焊盘间距 0.2-0.5mm,无需极高精度,液态感光阻焊的成本优势明显,同时能满足基本的耐温需求(长期耐温 100℃)。

(二)干膜感光阻焊(DFR):高精度、高要求场景

干膜感光阻焊适合对精度、厚度一致性要求极高的场景,主要包括:

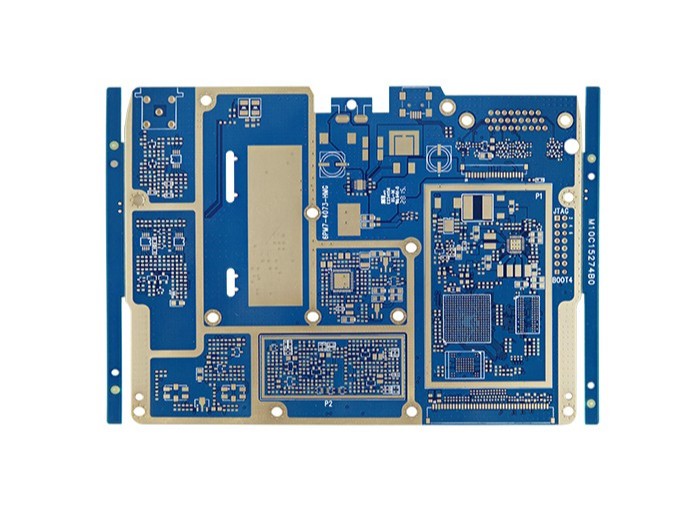

高频通讯 PCB:如 5G 基站 PCB、射频雷达 PCB,这类 PCB 的信号频率达 24GHz 以上,阻焊层厚度不均会导致信号损耗增加。干膜阻焊的厚度偏差≤±5%,可将信号衰减率控制在 0.1dB/m 以下,而液态感光阻焊的衰减率可能达 0.3dB/m。

高密度 PCB:如 CPU PCB、服务器主板 PCB,焊盘间距≤0.08mm,最小阻焊桥宽度需 0.03mm,仅干膜阻焊能满足精度要求。例如,某服务器厂商采用干膜阻焊,PCB 的焊盘桥连率从 3% 降至 0.1%。

医疗设备 PCB:如高精度诊断仪器 PCB,这类 PCB 对阻焊层的洁净度要求高,干膜阻焊无需丝网印刷,减少油墨污染,且厚度均匀,便于后续灭菌处理。

(三)热固性阻焊:低成本、高耐温的小众场景

热固性阻焊因精度低,仅适合以下小众场景:

低端家电 PCB:如电饭煲 PCB、洗衣机 PCB,这类 PCB 线路简单(焊盘间距≥0.5mm),成本敏感,且工作温度不高(≤80℃),热固性阻焊可满足基本防护需求,成本比液态感光低 30%。

高温工业 PCB:如工业烤箱 PCB、汽车发动机舱周边 PCB,这类 PCB 长期处于 150-200℃环境,热固性阻焊的耐温性(长期耐温 200℃)优于液态感光阻焊(长期耐温 120℃),可避免阻焊层老化脱落。

小批量定制 PCB:如科研实验用 PCB、小众设备 PCB,这类 PCB 产量小(≤100 片),无需复杂的曝光显影设备,热固性阻焊的工艺简单,可快速交付。

三、三种工艺的成本对比:短期投入与长期收益平衡

成本是工艺选型的重要考量,需从 “材料成本、设备投入、人工成本” 三方面综合评估:

(一)材料成本(单位:元 /m2)

热固性阻焊:15-20 元 /m2,材料最便宜,且无需显影液;

液态感光阻焊:25-35 元 /m2,需配套显影液(5-8 元 / L),但用量少;

干膜感光阻焊:40-60 元 /m2,干膜材料价格高,且需配套热压设备耗材。

(二)设备投入(单位:万元)

热固性阻焊:仅需丝网印刷机(5-10 万元)和固化炉(3-5 万元),总投入 8-15 万元;

液态感光阻焊:需丝网印刷机(5-10 万元)、预烘炉(3-5 万元)、曝光机(20-50 万元)、显影机(10-20 万元)、固化炉(3-5 万元),总投入 41-90 万元;

干膜感光阻焊:需热压贴合机(30-60 万元)、曝光机(20-50 万元)、显影机(10-20 万元)、固化炉(3-5 万元),总投入 63-135 万元。

(三)人工成本

热固性阻焊:工艺步骤少,1 人可操作,人工成本低;

液态感光阻焊:需 2-3 人配合(印刷、曝光、显影),人工成本中等;

干膜感光阻焊:热压贴合需精准操作,且气泡排查耗时,人工成本高。

(四)综合成本建议

若产量小(≤1000 片 / 月)、精度要求低:选热固性阻焊,综合成本最低;

若产量中等(1000-10000 片 / 月)、精度要求适中:选液态感光阻焊,平衡成本与性能;

若产量大(≥10000 片 / 月)、精度要求高:选干膜感光阻焊,虽初期投入高,但长期缺陷率低,维护成本少。

PCB 阻焊层工艺选型没有 “最优解”,只有 “最适配解”。企业需结合自身的 PCB 类型、产量、成本预算,综合评估三种工艺的优劣,才能选出既满足性能需求,又控制成本的方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号