PCB阻焊层:功能、类型与核心作用基础解析

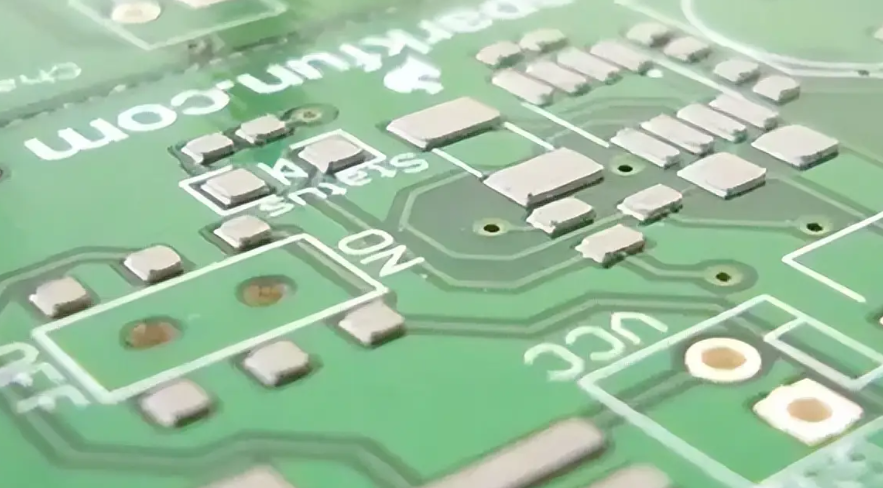

在 PCB(印刷电路板)的生产与应用中,阻焊层是不可或缺的关键环节,它像一层 “保护衣” 覆盖在 PCB 表面,既保障焊接质量,又延长 PCB 使用寿命。但很多人对阻焊层的认知仅停留在 “绿色涂层”,却不了解其背后的功能差异与类型选择。本文将从阻焊层的核心功能入手,详解常见的阻焊层类型,并分析其在 PCB 生产中的关键作用,为新手提供全面的基础认知指南。

一、PCB 阻焊层的核心功能:不止是 “保护” 这么简单

阻焊层的核心价值在于 “防护” 与 “辅助”,具体可拆解为四大功能,每一项都直接影响 PCB 的性能与可靠性:

(一)防止焊锡桥连,保障焊接质量

焊接是 PCB 组装的关键步骤,若没有阻焊层,熔融的焊锡可能在相邻焊盘间流动,形成 “桥连”(短路)。阻焊层通过精准覆盖焊盘以外的区域,仅暴露需要焊接的焊盘,从根本上避免焊锡扩散。例如,在 0.5mm 间距的密集焊盘区域,阻焊层能将焊锡限制在单个焊盘内,使桥连缺陷率从 10% 以上降至 0.1% 以下,大幅提升焊接良率。

(二)隔绝环境腐蚀,延长 PCB 寿命

PCB 在使用过程中会接触灰尘、湿气、汗液(如可穿戴设备)、化学试剂(如工业环境)等腐蚀介质,这些物质会氧化铜箔线路,导致线路断裂或短路。阻焊层能形成致密的绝缘屏障,隔绝外部腐蚀:在 85℃/85% RH 的湿热测试中,有阻焊层的 PCB 可承受 1000 小时无腐蚀,而无阻焊层的 PCB 仅 200 小时就出现线路氧化。

(三)提升电气绝缘性,避免漏电风险

PCB 表面的铜箔线路间距越小,越容易出现 “爬电”(电流沿绝缘表面泄漏)现象,尤其在高压场景(如电源 PCB)中,爬电可能引发火灾或设备损坏。阻焊层的介电强度可达 20-30kV/mm,能有效阻断电流泄漏:例如,在 220V 电源 PCB 中,阻焊层可将爬电距离从 0.2mm 缩短至 0.1mm,既节省 PCB 空间,又确保绝缘安全。

(四)保护线路免受机械损伤

PCB 在组装、运输过程中易受到刮擦、碰撞,若铜箔线路直接暴露,可能出现划痕或断裂。阻焊层的硬度可达 2H-4H(铅笔硬度),能抵御轻微机械冲击:在耐磨测试中(500g 载荷,来回摩擦 100 次),有阻焊层的线路完好率达 99%,而无阻焊层的线路破损率达 30%。

二、PCB 阻焊层的常见类型:根据需求选对 “保护衣”

不同应用场景的 PCB 对阻焊层的性能要求差异显著,目前主流的阻焊层可按 “材质” 和 “工艺” 分为四大类,各有适配场景:

(一)按材质分类:感光油墨 vs 热固性油墨

感光阻焊油墨(主流选择)

感光阻焊油墨是目前使用最广泛的类型,其核心优势是 “精度高、适配细线路”。它含有感光树脂,通过紫外线曝光、显影工艺,可精准形成图案,最小阻焊桥宽度(相邻焊盘间的阻焊层)可达 0.05mm,适配 0.1mm 以下的细线路 PCB(如手机主板、智能手表 PCB)。

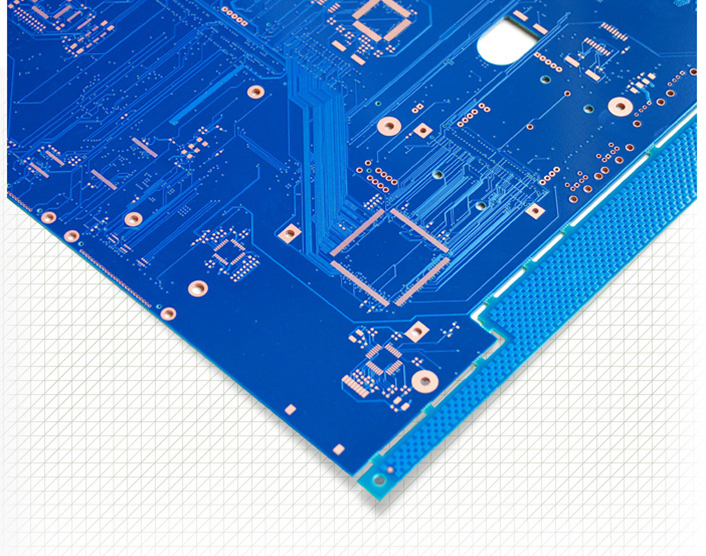

按颜色分,感光阻焊油墨又可分为绿色(占比 90% 以上,成本低、视觉清晰)、黑色(用于高端设备,如服务器 PCB,抗干扰性强)、白色(用于 LED PCB,反射光线提升亮度)、红色 / 蓝色(用于医疗设备,便于识别)。

典型应用:消费电子 PCB、高频通讯 PCB、精密仪器 PCB。

热固性阻焊油墨(传统类型)

热固性阻焊油墨通过加热(120-150℃)固化成型,无需曝光显影,工艺简单、成本低,但精度较差,最小阻焊桥宽度仅 0.2mm,无法适配细线路。它的优势是耐温性强(长期耐温 150℃以上),适合高温环境下的 PCB(如工业控制 PCB、汽车发动机舱 PCB)。

典型应用:低端家电 PCB、工业电机控制 PCB、高温传感器 PCB。

(二)按工艺分类:液态阻焊 vs 干膜阻焊

液态阻焊(液态感光油墨,LPI)

液态阻焊是将液态油墨通过丝网印刷涂覆在 PCB 表面,再经曝光、显影、固化成型。它的优点是附着力强(与 PCB 基材剥离强度≥1.5N/mm)、表面平整,适合大多数 PCB 场景,尤其是异形 PCB(如柔性 FPC)。但涂覆厚度均匀性依赖操作人员技术,偏差可能达 ±10%。

干膜阻焊(干膜感光阻焊,DFR)

干膜阻焊是将预制的感光干膜通过热压贴合在 PCB 表面,再曝光、显影、固化。它的优势是厚度均匀(偏差≤±5%)、精度高(最小线宽 0.03mm),适合对厚度一致性要求高的 PCB(如高频射频 PCB、汽车雷达 PCB)。但成本比液态阻焊高 30%,且贴合时易产生气泡,不适配曲面 PCB。

三、PCB 阻焊层的关键作用:贯穿 PCB 全生命周期

阻焊层的作用不仅体现在生产环节,更贯穿 PCB 的设计、组装、使用全生命周期,具体可从三个阶段看:

(一)设计阶段:优化 PCB 布局,节省空间

阻焊层的精度决定了 PCB 的线路密度:高精度感光阻焊可实现 0.05mm 的阻焊桥,使焊盘间距从 0.2mm 缩小至 0.1mm,PCB 面积可减少 20%-30%。例如,手机主板通过采用感光阻焊,在相同尺寸下可集成更多元器件,实现 “轻薄化” 设计。

(二)组装阶段:提升焊接效率,降低成本

阻焊层通过明确暴露焊盘,减少焊接时的人工对准时间:在 SMT(表面贴装)生产线中,有阻焊层的 PCB 焊接速度比无阻焊层快 50%,且无需后续清理焊锡桥连,人工成本降低 30%。同时,阻焊层可保护非焊接区域的元器件,避免高温焊锡损坏。

(三)使用阶段:保障可靠性,减少维护

在恶劣环境中,阻焊层是 PCB 的 “第一道防线”:在汽车电子 PCB 中,阻焊层可抵御 - 40℃~125℃的温度循环,避免线路因热胀冷缩断裂;在医疗设备 PCB 中,阻焊层可耐受酒精消毒,防止线路腐蚀。有数据显示,有阻焊层的 PCB 平均无故障时间(MTBF)比无阻焊层长 3-5 倍。

四、新手必知的阻焊层基础误区

误区一:阻焊层越厚越好

阻焊层厚度需与 PCB 应用匹配:过厚(>50μm)会导致焊盘暴露不足,影响焊接;过薄(<10μm)则防护能力下降。普通 PCB 的阻焊层厚度建议控制在 15-30μm,高频 PCB 为减少信号损耗,可减至 10-15μm。

误区二:所有阻焊层都能耐高电压

不同阻焊层的介电强度差异大:普通感光阻焊介电强度约 20kV/mm,仅适合低压场景(<500V);高压 PCB(如电源模块)需选用耐高压阻焊油墨(介电强度≥30kV/mm),避免击穿漏电。

误区三:阻焊层颜色不影响性能

颜色虽不直接影响基础功能,但会影响特定性能:黑色阻焊层的遮光性强,可减少光线对高频信号的干扰;白色阻焊层的反射率高,适合 LED PCB 提升亮度;绿色阻焊层则在成本与性能间平衡,是通用选择。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号