PCB阻抗测试指南

在高频电子设备(如 5G 基站、服务器、智能手机)中,PCB 的阻抗匹配直接决定信号传输质量 —— 阻抗不匹配会导致信号反射、衰减,甚至引发设备故障。但很多工程师对 PCB 阻抗测试的认知仅停留在 “测个数值”,却不了解其背后的原理与关键参数。本文将从阻抗测试的基础原理入手,详解核心测试参数与实际意义,为新手提供全面的入门指南,帮助快速理解阻抗测试的核心逻辑。

一、PCB 阻抗测试的基础原理:为什么要做阻抗测试?

要理解阻抗测试,首先需明确 “阻抗” 在 PCB 中的定义:PCB 线路的阻抗是信号在传输过程中遇到的总阻碍,包括电阻(直流阻碍)、电容(交流电场阻碍)与电感(交流磁场阻碍),单位为欧姆(Ω)。高频信号(≥100MHz)传输时,电容与电感的影响远大于电阻,需通过测试确保阻抗值符合设计要求。

(一)阻抗不匹配的危害:信号传输的 “隐形杀手”

当 PCB 线路阻抗与芯片、连接器的阻抗不匹配时(如设计阻抗 50Ω,实际测试 60Ω),会产生以下问题:

信号反射:部分信号会从阻抗突变处反射回源头,导致信号叠加失真。例如,5G 射频信号在阻抗不匹配的 PCB 中,反射率可达 20% 以上,直接影响通信质量;

信号衰减:阻抗波动会加剧信号损耗,在 10GHz 高频下,阻抗偏差 10% 可能导致信号衰减率增加 0.5dB/m,超出设备接收阈值;

电磁干扰(EMI):反射信号会辐射到周围线路,引发串扰,尤其在高密度 PCB 中,易导致相邻线路信号异常。

(二)阻抗测试的核心原理:如何测量 PCB 线路阻抗?

PCB 阻抗测试主要基于 “传输线理论”,通过向 PCB 线路注入特定频率的信号,测量信号的电压、电流与相位差,计算出阻抗值。常用的测试方法有 “时域反射法(TDR)” 与 “频域法(如网络分析仪)”,两者原理差异如下:

时域反射法(TDR):向线路发送快速上升沿的脉冲信号(上升时间≤20ps),信号遇到阻抗突变时会产生反射波,通过分析反射波的幅度与时间,可直接测量阻抗值与阻抗突变位置(如线路断点、阻抗异常点);

频域法:通过网络分析仪向线路注入不同频率的正弦信号(频率范围 100kHz-100GHz),测量信号的传输系数(S21)与反射系数(S11),再通过数学计算转换为阻抗值,适合分析不同频率下的阻抗特性。

二、PCB 阻抗测试的核心参数:不止是 “阻抗值” 这么简单

阻抗测试并非只测一个 “阻抗值”,需关注多个关键参数,才能全面评估 PCB 线路的信号传输能力:

(一)特征阻抗(Z0):最核心的测试参数

特征阻抗是 PCB 线路在无反射状态下的阻抗,是设计与测试的核心指标,常见的标准阻抗值有 50Ω(射频、高速信号)、75Ω(视频信号)、100Ω(差分信号)。测试时需注意以下要点:

测试精度:标准要求特征阻抗测试精度≤±2Ω(如设计 50Ω,合格范围 48-52Ω),高精度场景(如毫米波雷达 PCB)需≤±1Ω;

均匀性:同一线路不同位置的阻抗偏差需≤±5%,避免因线路宽度、厚度不均导致阻抗波动。例如,某服务器 PCB 的 DDR4 线路,要求整段阻抗波动≤2.5Ω,否则会导致数据传输错误。

(二)差分阻抗(Zdiff):高速差分信号的关键指标

在高速数字信号(如 DDR5、PCIe 5.0)中,常采用差分传输(两根线路传输相反信号),差分阻抗是两根线路的总阻抗,计算公式为 Zdiff=2×(Z0-Zc)(Zc 为两根线路的耦合阻抗)。测试时需注意:

测试条件:需将两根差分线同时接入测试设备,模拟实际信号传输场景,避免单独测试单根线路导致误差;

常见标准值:DDR5 差分阻抗标准为 85Ω±10%,PCIe 5.0 为 100Ω±10%,测试时需严格遵循对应协议要求。

(三)阻抗带宽:不同频率下的阻抗稳定性

阻抗带宽是指阻抗值在允许范围内的频率范围,高频 PCB 需确保在工作频率范围内阻抗稳定。例如,5G 基站 PCB 的工作频率为 24-30GHz,需测试该频率范围内的阻抗值,要求偏差≤±5%,否则会导致信号在部分频率段衰减超标。

(四)插入损耗(IL):间接反映阻抗质量的参数

插入损耗是信号通过 PCB 线路后的功率衰减,与阻抗匹配度直接相关 —— 阻抗不匹配会导致插入损耗增大。测试时需关注:

测试标准:如 PCIe 5.0 要求在 32GHz 频率下,插入损耗≤12dB/m;

与阻抗的关联:插入损耗异常(如超出标准 10%)时,需优先排查阻抗是否匹配,再检查基材损耗、线路粗糙度等因素。

三、PCB 阻抗测试的核心意义:从设计到生产的全流程保障

阻抗测试贯穿 PCB 的设计、打样、量产全流程,每个阶段的测试意义不同,具体如下:

(一)设计验证阶段:验证设计方案的可行性

在 PCB 设计完成后,需制作样板进行阻抗测试,验证设计参数(如线路宽度、基材介电常数、铜箔厚度)是否合理:

参数调整:若测试阻抗高于设计值(如设计 50Ω,测试 58Ω),可通过减小线路宽度、降低基材介电常数等方式调整;若低于设计值,则需增大线路宽度或增加铜箔厚度;

方案优化:例如,某 5G 射频 PCB 设计时,选用介电常数 3.8 的基材,测试阻抗为 55Ω,通过将基材更换为介电常数 3.2 的型号,阻抗降至 50Ω,满足设计要求。

(二)量产抽样阶段:控制生产过程的稳定性

量产时需按比例抽样测试(如每批次抽样 10 片,每片测试 5 条关键线路),确保生产工艺(如蚀刻、压合)稳定:

工艺监控:若某批次 PCB 的阻抗普遍偏高,可能是蚀刻过度导致线路变窄,需调整蚀刻参数(如降低蚀刻速度、缩短蚀刻时间);

质量追溯:建立阻抗测试数据库,记录每批次的测试数据,若后续出现信号问题,可通过数据库追溯生产工艺是否存在异常。

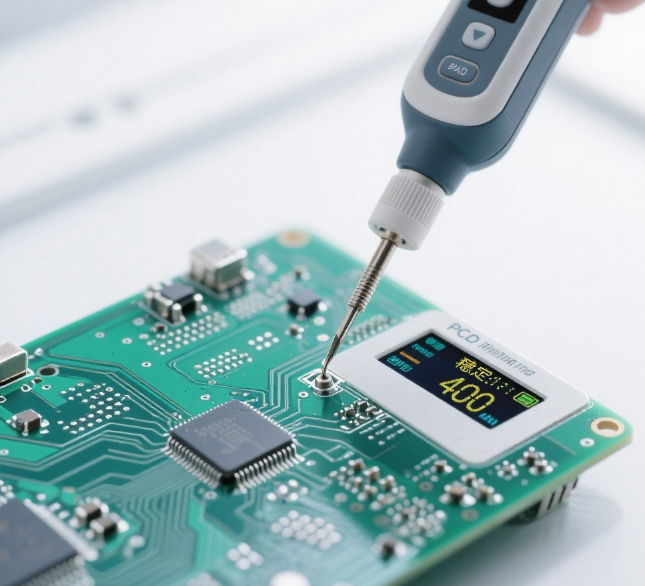

(三)故障排查阶段:定位信号问题的关键手段

当电子设备出现信号传输问题(如卡顿、丢包)时,阻抗测试是排查故障的重要工具:

定位异常点:通过 TDR 测试可快速找到阻抗突变位置(如线路划伤、连接器接触不良),例如,某手机主板的射频信号异常,TDR 测试发现线路中间有一处阻抗从 50Ω 升至 80Ω,排查后发现是线路蚀刻不均导致;

分析根本原因:若阻抗测试发现整段线路阻抗波动大,可能是基材介电常数不均匀或压合工艺缺陷,需进一步排查原材料与生产过程。

四、新手必知的阻抗测试误区

误区一:只测特征阻抗,忽略差分阻抗

高速差分信号(如 DDR、PCIe)的性能主要由差分阻抗决定,仅测特征阻抗会遗漏关键问题。例如,某 PCB 的单根线路特征阻抗为 50Ω(合格),但差分阻抗为 110Ω(设计要求 100Ω),导致设备无法正常工作。

误区二:测试频率与实际工作频率不符

阻抗值会随频率变化(如低频时阻抗偏高,高频时因趋肤效应阻抗降低),若测试频率与设备工作频率不符,测试结果无参考意义。例如,测试 5G 基站 PCB 时,需用 24-30GHz 的频率范围,而非 1GHz 的低频。

误区三:忽略测试环境的影响

温度、湿度会影响基材介电常数与线路电阻,导致阻抗变化。标准测试环境需控制温度 23±2℃、湿度 50±5%,若在高温高湿环境下测试,可能导致阻抗值偏差 5% 以上。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号