PCB阻焊层环保化、精细化、多功能化,技术升级方向解析

随着电子行业向 “绿色环保、高精度、高集成” 方向发展,PCB 阻焊层技术也在不断创新升级。传统的绿色阻焊层已无法满足高端电子设备(如 5G 基站、汽车雷达、柔性屏手机)的需求,环保化、精细化、多功能化成为新的发展方向。本文将深入分析 PCB 阻焊层的三大未来趋势,详解技术突破点与应用场景,为企业技术升级提供参考。

一、趋势一:环保化阻焊层 —— 从 “合规” 到 “可持续”,绿色生产成主流

全球环保法规(如欧盟 RoHS 2.0、中国 “双碳” 政策)的趋严,推动阻焊层向 “低 VOC、无重金属、可降解” 方向发展,核心突破点在于原材料与工艺的绿色升级:

(一)低 VOC(挥发性有机化合物)阻焊油墨

传统阻焊油墨的 VOC 含量可达 300-500g/L,挥发后污染环境,危害操作人员健康。未来,低 VOC 油墨将成为主流,技术路径包括:

水性阻焊油墨:以水为溶剂,替代传统的有机溶剂(如乙二醇乙醚),VOC 含量降至 50g/L 以下,且无刺激性气味。水性油墨的挑战是干燥速度慢,需通过添加高效干燥助剂(如聚乙二醇),将预烘时间从 30 分钟缩短至 20 分钟,同时确保附着力(≥1.5N/mm)与耐水性(浸泡 24 小时无脱落)。目前,水性阻焊油墨已在消费电子 PCB(如无线耳机 PCB)中试点应用,VOC 排放减少 80%。

紫外光(UV)固化油墨:通过 UV 光(波长 200-400nm)快速固化,无需高温烘烤,能耗比传统油墨降低 50%,且 VOC 含量≤30g/L。UV 固化油墨的优势是固化速度快(30-60 秒),适合批量生产;但需解决耐温性问题(传统 UV 油墨长期耐温仅 80℃),通过添加耐高温树脂(如环氧丙烯酸酯),可将耐温性提升至 120℃,适配工业控制 PCB。

(二)无重金属与可降解阻焊层

无重金属油墨:传统阻焊油墨中可能含有铅、镉等重金属,用于着色或提升性能。未来,将采用无重金属着色剂(如有机绿色颜料)替代,同时通过树脂改性(如添加纳米二氧化硅)提升性能,确保介电强度≥20kV/mm,附着力≥1.5N/mm。

可降解阻焊层:针对一次性电子设备(如医疗试纸、临时传感器),可降解阻焊层成为新需求。这类阻焊层采用生物降解树脂(如聚乳酸),在自然环境中 1-2 年可完全降解,且降解产物无毒无害。目前,可降解阻焊层的挑战是耐温性低(≤80℃),仅适合低温场景,未来通过与无机纳米材料复合,有望提升至 100℃以上。

(三)环保工艺升级

无显影阻焊工艺:传统感光阻焊需显影液(如碳酸钠溶液),产生化学废水。无显影工艺通过 “激光直接成像(LDI)+ 干法蚀刻”,无需显影液,废水排放减少 90%。LDI 技术可实现 0.02mm 的阻焊桥精度,适配高密度 PCB(如 CPU PCB),目前在高端服务器 PCB 中已小批量应用。

余热回收利用:固化炉加装余热回收装置,将高温废气的热量转化为电能或用于预热冷空气,能耗降低 15-20%,同时减少碳排放。

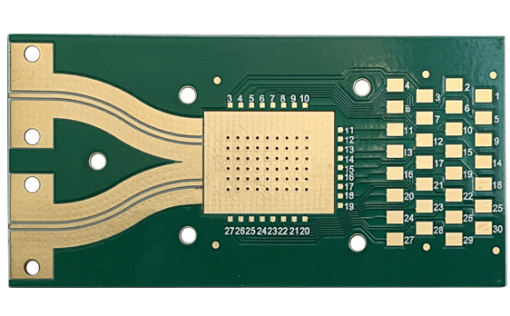

二、趋势二:精细化阻焊层 —— 适配微小型化与高频化,精度突破 0.01mm

随着 PCB 向 “微小型化、高频化” 发展(如 5G 射频 PCB 的线宽 / 线距≤0.05mm),阻焊层精度需从 “0.03mm” 向 “0.01mm” 突破,核心技术包括:

(一)激光直接成像(LDI)技术:精度革命的核心

传统曝光技术依赖网版,精度受网版变形影响,LDI 技术通过激光直接在油墨表面成像,精度提升 3-5 倍:

精度突破:LDI 的最小阻焊桥宽度可达 0.01mm,适配 0.03mm 间距的焊盘,比传统感光阻焊(0.03mm)精度提升 67%;

速度提升:采用多光束 LDI 设备(如 8 光束),成像速度可达 1m2/h,比传统曝光机快 2 倍,适合批量生产;

应用场景:高频射频 PCB(如 5G 基站 PCB)、高密度 IC 载板,LDI 技术可减少阻焊层对高频信号的干扰,信号衰减率降低 0.1-0.2dB/m。

(二)超薄阻焊层技术:适配高频与柔性场景

高频 PCB 的超薄阻焊:高频信号(如 60GHz 毫米波)在阻焊层中传输时,厚度过厚会导致信号损耗增加。超薄阻焊层(厚度 5-10μm)可将信号衰减率降低 0.3dB/m 以上,且厚度均匀性偏差≤±1μm,通过 “纳米涂层 + 真空涂覆” 工艺实现,目前在汽车雷达 PCB 中已应用。

柔性 FPC 的超薄阻焊:柔性 FPC 需要频繁弯曲,超薄阻焊层(厚度 8-12μm)的柔韧性更好,1mm 弯曲半径下可弯折 10000 次无开裂,比传统阻焊层(15-30μm)的弯折寿命提升 3-5 倍,适配折叠屏手机 FPC。

(三)3D 阻焊成型技术:适配异形 PCB

随着异形 PCB(如弧形汽车 PCB、曲面智能手表 PCB)的普及,3D 阻焊成型技术成为需求:

技术原理:采用 “3D 打印 + UV 固化”,将阻焊油墨直接打印在异形 PCB 表面,无需模具,可实现复杂曲面的精准覆盖;

精度控制:3D 打印的阻焊层厚度偏差≤±2μm,贴合度≥98%,避免传统涂覆在曲面产生的流挂或漏涂;

应用场景:汽车中控曲面 PCB、智能穿戴设备异形 PCB,3D 阻焊成型技术可提升 PCB 的外观质感与防护性能。

三、趋势三:多功能化阻焊层 —— 不止是 “保护”,集成导电、散热、传感功能

未来的阻焊层将突破单一防护功能,集成导电、散热、传感等附加功能,成为 “多功能电子层”,核心方向包括:

(一)导电阻焊层:替代部分线路,节省 PCB 空间

导电阻焊层在油墨中添加导电填料(如银纳米线、石墨烯),既具备阻焊防护功能,又能导电,可替代部分铜箔线路:

性能参数:体积电阻率≤10??Ω?cm,接近铜箔(1.7×10??Ω?cm),且附着力≥1.2N/mm,耐弯曲(1mm 半径,1000 次弯折后电阻率变化≤10%);

应用场景:柔性 FPC(如折叠屏手机 FPC),导电阻焊层可替代部分柔性线路,减少铜箔用量,降低 FPC 厚度(从 0.1mm 降至 0.05mm);传感器 PCB,导电阻焊层可作为电极,简化结构。

(二)散热阻焊层:提升 PCB 散热效率,适配高功率场景

高功率 PCB(如汽车电源 PCB、LED 驱动 PCB)的散热需求迫切,散热阻焊层通过添加高导热填料(如氧化铝、氮化硼),提升散热效率:

性能参数:导热系数≥5W/(m?K),比传统阻焊层(0.2-0.5W/(m?K))提升 10-25 倍,且介电强度≥18kV/mm,不影响绝缘;

应用场景:汽车发动机舱 PCB(功率≥50W),散热阻焊层可将 PCB 温度降低 15-20℃,避免元器件过热损坏;LED PCB,散热阻焊层可提升 LED 的光效与寿命。

(三)传感阻焊层:集成检测功能,简化设备结构

传感阻焊层在油墨中添加传感材料(如压敏、温敏材料),可检测压力、温度等参数,无需额外安装传感器:

压敏阻焊层:添加碳纳米管压敏填料,压力变化时电阻率同步变化,可用于触摸屏 PCB、压力传感器 PCB,检测精度可达 1g;

温敏阻焊层:添加温敏颜料,温度变化时颜色改变(如 25℃为绿色,50℃为黄色),可用于高温预警 PCB(如工业烤箱 PCB),直观显示温度范围。

四、未来挑战与机遇

PCB 阻焊层的技术升级也面临挑战:环保油墨的成本比传统高 30-50%,需通过规模化降低成本;精细化技术的设备投入大(如 LDI 设备需数百万元),中小企业难以承受;多功能阻焊层的性能平衡(如导电与绝缘的兼顾)仍需突破。

但机遇同样巨大:全球环保法规推动环保阻焊层快速替代;5G、汽车电子、AIoT 的发展带动精细化、多功能阻焊层需求增长;技术升级也将推动行业集中度提升,具备核心技术的企业将占据竞争优势。

PCB 阻焊层已从 “简单的保护涂层” 向 “高附加值功能层” 转变,未来将成为 PCB 性能提升的关键突破口。企业需紧跟环保化、精细化、多功能化趋势,加大研发投入,才能在行业变革中占据先机。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号