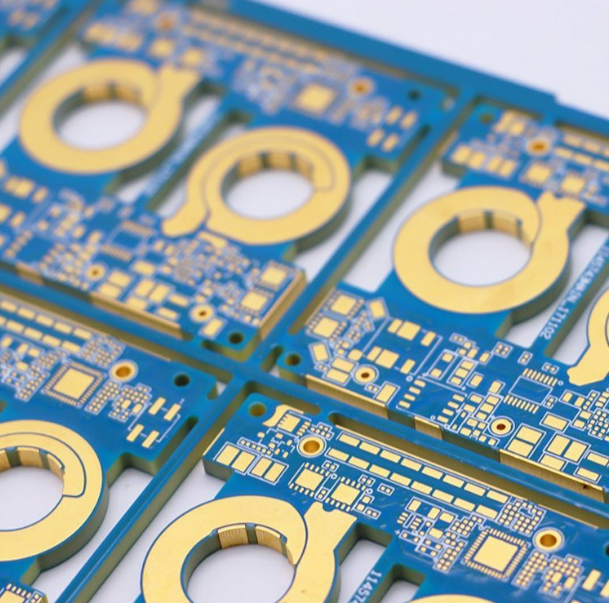

阻焊厚度对PCB焊接质量的影响与控制策略

阻焊层作为 PCB 焊接过程中的关键辅助结构,其厚度参数直接影响焊锡的润湿、流动和焊点成形质量。在 SMT(表面贴装技术)广泛应用的今天,焊点间距不断缩小(最小至 0.3mm),阻焊厚度的微小偏差都可能导致桥连、虚焊等严重缺陷,因此建立基于焊接质量的阻焊厚度控制策略至关重要。

焊盘区域阻焊厚度与焊锡润湿性能密切相关。理想状态下,焊盘边缘的阻焊层厚度应控制在 5-10μm,且呈现 “缓坡状” 过渡(坡度≤30°),这种结构既不会阻碍焊锡向焊盘中心扩散,又能防止焊锡过度蔓延至线路区域。当阻焊厚度超过 15μm 时,会在焊盘边缘形成 “堤坝效应”,导致焊锡润湿面积减少 20-30%,焊点强度下降(拉拔力降低 15% 以上)。若阻焊厚度低于 3μm,则无法有效阻挡焊锡流动,细间距焊点(≤0.5mm)之间易形成锡桥(不良率可升至 8%)。通过扫描电镜(SEM)观察焊锡截面可发现,10μm 左右的阻焊厚度能形成最理想的焊点轮廓(焊锡高度与直径比约 0.6)。

回流焊过程中阻焊厚度的热稳定性影响焊点一致性。阻焊材料在回流焊高温(240-260℃)下会经历热膨胀,厚度变化率与材料热膨胀系数(CTE)相关:优质阻焊油墨的 CTE 应≤50ppm/℃,在高温下厚度变化率≤5%;劣质材料的 CTE 可能超过 80ppm/℃,厚度变化率达 10-15%,导致焊锡流动边界不稳定。厚度变化的不均匀性更具危害性,若同一 PCB 上阻焊厚度偏差超过 10μm,不同焊点的焊锡量差异可达 30% 以上,造成焊点强度参差不齐。通过热机械分析(TMA)测试阻焊材料的高温稳定性,选择在 260℃下厚度变化率<3% 的材料,是保证焊接一致性的基础。

不同焊接工艺对阻焊厚度的要求存在差异。波峰焊工艺要求 PCB 底面阻焊层厚度≥20μm,尤其是在非焊接区域,较厚的阻焊层可防止焊锡粘连(称为 “抗焊性”),抗焊性测试要求 260℃焊锡接触 3 秒后,阻焊层无软化、脱落,且不粘锡。选择性波峰焊则对阻焊厚度均匀性要求更高(偏差≤5μm),避免喷头定位偏差导致的误焊。回流焊工艺对焊盘周围阻焊厚度的 “陡度” 敏感,阻焊层边缘的厚度变化率(每 μm 水平距离的厚度变化)应≤0.5,否则会产生 “阴影效应”,导致焊锡分布不均。对于双面回流焊,顶层和底层的阻焊厚度差异应≤5μm,防止焊接过程中 PCB 翘曲影响对位精度。

细间距焊点的阻焊厚度控制面临特殊挑战。当焊点间距≤0.4mm 时,阻焊厚度的微小偏差可能导致致命缺陷:焊盘之间的阻焊厚度若比设计值薄 5μm,锡桥风险增加 40%;若厚 5μm,则可能因焊锡量不足形成虚焊。针对 BGA(球栅阵列)焊点(球径 0.3-0.8mm),焊盘上的阻焊层必须形成精确的 “开窗”,开窗直径应比球径小 10-20%,阻焊厚度控制在 5-8μm,确保焊锡能形成理想的 “圆角”。QFP(四方扁平封装)引脚(间距 0.4mm)的阻焊层需采用 “坝式” 设计,引脚之间的阻焊厚度≥15μm,形成物理屏障阻挡焊锡桥连,同时引脚焊盘边缘的阻焊厚度≤8μm,保证焊锡润湿充分。

基于焊接质量的阻焊厚度优化策略需多方协同。设计阶段通过 DFM 分析确定不同元件的阻焊厚度要求:0402(1005)封装元件焊盘阻焊厚度 5-10μm,BGA 焊盘阻焊厚度 5-8μm,功率器件焊盘阻焊厚度 8-12μm。制造阶段采用分步控制:丝网印刷时通过调整网版厚度(30-50μm)和印刷压力(3-5kgf)控制湿膜厚度;预固化阶段精确控制温度(70-80℃)和时间(20-30 分钟),防止油墨过度流延;曝光显影阶段确保图形精度(偏差≤5μm),形成准确的阻焊轮廓。焊接后通过 X 射线检测和焊点强度测试验证阻焊厚度的合理性,对不良焊点进行截面分析,反向优化阻焊厚度参数。

阻焊厚度与焊接质量的关联性分析,为 PCB 制造提供了精准的控制依据,通过针对不同焊接工艺和元件类型的差异化厚度设计,配合严格的制造过程控制,可将焊接不良率控制在 0.05% 以下,大幅提升电子组装的可靠性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号