PCB常见故障模式与失效机理分析

PCB 作为电子系统的核心载体,其故障会直接导致整个 entire electronic device 失效。深入理解 PCB 的常见故障模式及其背后的失效机理,是进行有效故障分析和预防的基础。不同故障类型往往对应特定的设计缺陷、制造工艺问题或使用环境影响,通过系统分类和机理研究,可建立针对性的改进方案。

铜箔腐蚀是 PCB 最常见的故障模式之一,主要表现为线路局部变薄、断线或绝缘电阻下降。其失效机理涉及电化学腐蚀过程:当 PCB 表面阻焊层存在针孔或露铜缺陷时,空气中的水汽、盐分(如 NaCl)与铜箔形成电解液环境,发生阳极氧化反应(Cu → Cu2? + 2e?)和阴极还原反应(O? + 2H?O + 4e? → 4OH?),生成的 Cu (OH)?进一步氧化为 CuO 或 CuCO?,导致导体电阻增大。在高湿度环境(RH>85%)中,腐蚀速率可提高 3-5 倍;若存在酸性污染物(如工业废气中的 SO?),会加速这一过程。显微镜下可见腐蚀区域呈现不规则的坑洼状,严重时形成贯通性孔洞,造成线路断路。

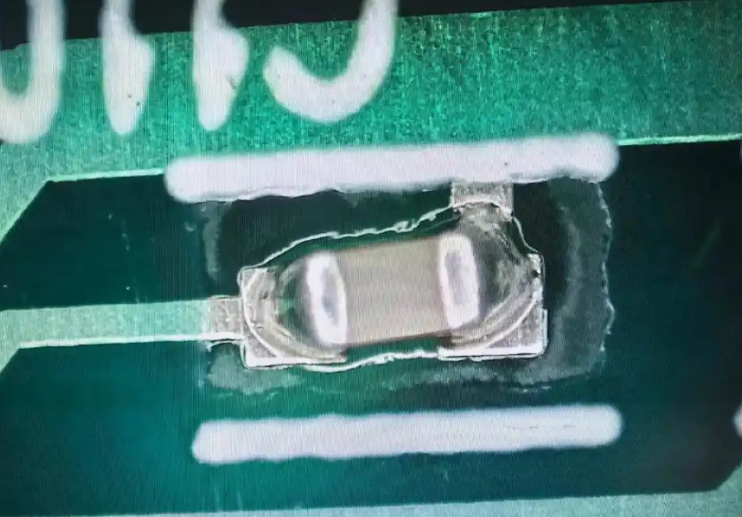

焊盘脱落或焊点开裂多与界面结合不良相关。焊盘与 PCB 基材间的剥离主要源于两个机理:一是制造过程中铜箔与基材的结合力不足(通常要求≥0.7N/mm),当受到温度循环或机械应力时,界面产生微裂纹并扩展;二是焊接过程中的热冲击导致热膨胀失配,PCB 基材(CTE 约 15-20ppm/℃)与铜箔(CTE 约 17ppm/℃)的膨胀差异在界面产生剪切应力,超过结合强度时发生分离。BGA 焊盘脱落的典型特征是焊盘与基材间出现分层,通过截面分析可见清晰的界面分离线,且常伴随焊盘铜箔的塑性变形。焊点开裂则多发生在焊盘与焊锡的界面,因金属间化合物(IMC)过度生长(厚度 > 5μm)导致脆性增加,在振动或温度变化时产生裂纹。

PCB 分层与起泡故障源于层间粘结力失效。其核心机理是层压工艺缺陷或后期环境因素导致的层间分离:制造阶段若层压压力不足(<100psi)或温度分布不均,会使树脂未完全填充玻璃纤维间隙,形成气泡或局部虚空;使用过程中,水汽渗透至层间(尤其是在高温高湿环境下),受热后膨胀产生蒸汽压力,当压力超过层间粘结力(通常要求≥0.6N/mm)时,便会形成起泡。分层常起始于 PCB 边缘或过孔周围,因这些区域易积聚应力和水汽。通过超声扫描(C-SAM)可检测到层间的空洞区域,严重时肉眼可见明显的鼓起,直径从 0.5mm 到数厘米不等,会导致信号传输路径中断或阻抗突变。

过孔失效是高密度 PCB 的典型故障,表现为过孔电阻增大或完全断路。主要失效机理包括:一是电镀工艺缺陷,如孔壁镀层厚度不均(<10μm)或存在针孔,导致电流集中区域过热烧断;二是热循环引起的疲劳断裂,过孔金属镀层(铜)与基材的 CTE 差异在温度变化时产生周期性应力,使镀层产生微裂纹并逐渐扩展,在 1000 次以上温度循环(-40℃~125℃)后可能完全断裂;三是化学迁移,在潮湿和偏压条件下,铜离子沿过孔表面迁移形成枝晶,导致相邻过孔短路。通过截面显微观察可见过孔镀层的裂纹或空洞,高倍电镜下可发现枝晶生长的针状结构。

阻焊层缺陷虽不直接导致电气故障,但会加速其他失效的发生。阻焊层开裂或脱落使铜箔失去保护,易引发腐蚀或氧化;阻焊层过厚或覆盖不均则可能导致焊接缺陷(如虚焊、桥连)。其失效机理与材料选择和固化工艺相关:若阻焊油墨耐温性不足(Tg<150℃),在焊接高温下会发生热降解,出现开裂;固化不完全(交联度 < 80%)则导致阻焊层与铜箔结合力差,易在机械应力下脱落。环境因素如紫外线照射、化学腐蚀也会导致阻焊层老化,表现为变色、粉化,失去保护功能。

PCB 故障模式的多样性要求分析时采用多维度方法,结合外观检查、显微分析、电气测试和环境试验,准确识别故障类型并追溯失效机理。这不仅有助于快速定位问题,更能为设计优化和工艺改进提供依据,从源头降低故障发生率。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号