HDI设计中的材料选择策略与性能影响

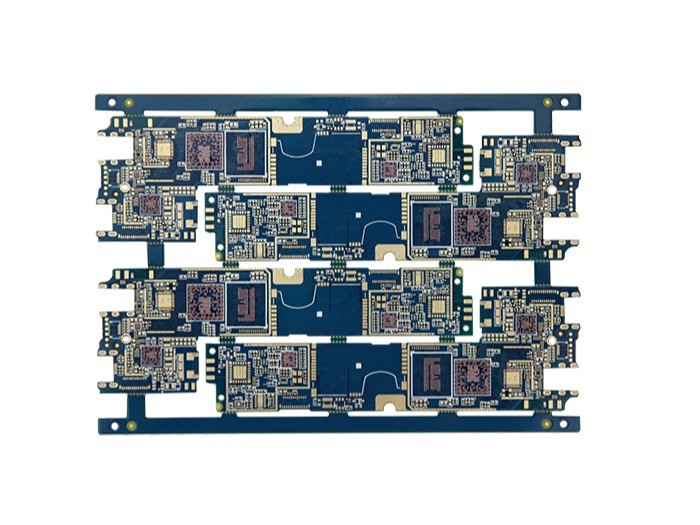

在 HDI 设计中,材料选择直接决定了电路板的性能、可靠性和制造成本,不同应用场景对材料的要求差异显著,因此需要建立科学的材料选择策略。HDI 设计常用的材料包括基板材料、导电材料、阻焊材料和钻孔辅助材料,每种材料的特性都与 HDI 板的最终性能密切相关。

基板材料是 HDI 板的基础,其介电常数(Dk)、热膨胀系数(CTE)和耐热性是关键指标。对于高频信号传输场景,如 5G 通信设备,需要选择低 Dk(通常小于 3.8)的基板材料,以减少信号延迟和衰减。目前市场上常用的低 Dk 基板材料包括改性环氧树脂基板和聚酰亚胺基板,其中改性环氧树脂基板成本较低,适合中低端 HDI 产品,而聚酰亚胺基板的 Dk 值可低至 3.0,且耐热性优异(玻璃化转变温度 Tg 超过 280℃),适用于高温环境下的高端设备,如航空航天电子仪器。

在热膨胀系数方面,HDI 板的基板材料需要与元器件的 CTE 相匹配,以避免在温度循环过程中产生应力开裂。例如,芯片的 CTE 约为 6-8ppm/℃,而传统环氧树脂基板的 CTE 约为 15-20ppm/℃,两者差异较大,容易导致焊点失效。为解决这一问题,部分 HDI 设计采用添加无机填料(如二氧化硅)的复合基板材料,将 CTE 降低至 10-12ppm/℃,显著提升了电路板的温度可靠性。在实际应用中,汽车电子领域的 HDI 板通常要求基板材料在 - 40℃至 125℃的温度范围内保持稳定性能,因此需要严格控制基板的 CTE 和耐热性指标。

导电材料主要包括铜箔和电镀液,其导电性能和附着强度对 HDI 板的电流传输能力至关重要。HDI 设计中常用的铜箔分为电解铜箔和压延铜箔,电解铜箔的厚度通常在 12-35μm,成本较低,适合普通 HDI 产品;而压延铜箔的晶粒结构更均匀,柔韧性更好,厚度可薄至 9μm,适用于需要弯曲性能的 HDI 板,如可穿戴设备的柔性电路板。在电镀工艺中,电镀液的成分直接影响铜层的质量,采用酸性硫酸铜电镀液可获得均匀的铜层厚度,镀层的抗拉强度超过 300MPa,满足 HDI 板的机械性能要求。

阻焊材料用于保护电路板的线路,防止氧化和短路,同时需要具备良好的绝缘性和耐化学性。HDI 设计中常用的阻焊材料包括液态光成像阻焊剂(LPI)和干膜阻焊剂,LPI 阻焊剂通过丝网印刷和紫外线固化形成保护层,适合复杂的 HDI 板表面形貌,其绝缘电阻超过 1012Ω,耐焊性可通过 260℃的无铅焊接测试。干膜阻焊剂则具有更高的分辨率,适合精细线路的保护,在 HDI 板的微盲孔区域应用广泛。

钻孔辅助材料主要用于激光钻孔过程中减少基板损伤,常用的有钻孔掩膜和导热垫。钻孔掩膜通常采用聚酰亚胺薄膜,其耐高温性可防止激光钻孔时产生的高温对基板造成灼伤,同时精准的孔径定位可提高盲孔的加工精度。导热垫则用于吸收激光钻孔产生的热量,避免基板局部过热导致的性能下降。

在材料选择策略上,需要综合考虑应用场景、性能要求和成本预算。例如,消费电子领域的 HDI 板注重成本控制,可选择性价比高的改性环氧树脂基板和电解铜箔;而工业控制领域的 HDI 板对可靠性要求较高,应优先选择高耐热性的聚酰亚胺基板和压延铜箔。同时,材料之间的兼容性也至关重要,如基板材料与阻焊材料的附着力、铜箔与电镀液的结合强度等,都需要通过严格的测试验证,以确保 HDI 板的整体性能达标。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号