PCB 焊点智能检测技术的突破与应用

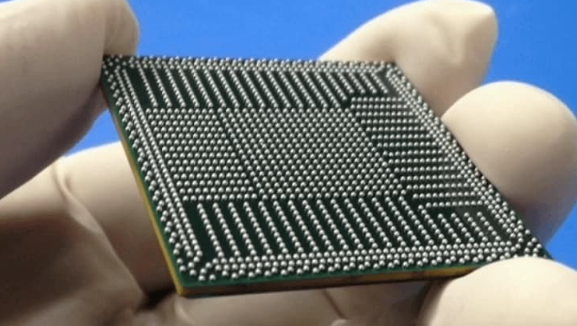

在电子制造领域,PCB 焊点的质量检测一直是确保产品可靠性的关键环节。传统的人工检测方法依赖操作人员的经验和技能,不仅效率低下,还容易受到主观因素影响。自动光学检测(AOI)技术的出现虽然提高了检测效率,但仍面临环境光线干扰、误判率较高等问题。近年来,基于深度学习的智能检测技术取得了突破性进展,为 PCB 焊点检测带来了革命性变化。

与传统 AOI 技术相比,基于深度学习的检测系统具有显著优势。传统 AOI 容易受环境光线影响导致图像失真,增加误判率,许多制造商不得不采用人工复核来弥补这一缺陷,既增加成本又降低效率。而 YOLO-pdd 算法通过多阶段网络架构,将特征提取、缺陷定位和分类整合为统一系统,能够同时利用全局和局部特征,显著提升了检测的精度、召回率和 F1 分数。更重要的是,该算法实现了实时性能,能够满足生产线的高速检测需求。

在实际应用中,PCB 焊点智能检测系统的部署需要构建 "硬件 - 算法 - 工艺" 三位一体的解决方案。硬件方面,需要高分辨率成像设备和稳定的光学系统,确保能够捕捉到焊点的细微特征。算法层面,除了核心的检测模型外,还需要开发数据预处理模块,包括图像增强、归一化和降噪等功能,以应对不同制造环境下的图像质量问题。工艺整合则要求检测系统与生产线无缝对接,实现检测结果的实时反馈和工艺参数的动态调整。

然而,智能检测技术的广泛应用仍面临一些挑战。首先是数据标注问题,高质量的标注数据集是训练高精度模型的基础,但获取大量标注数据需要耗费大量人力物力。其次,不同制造场景的差异性要求模型具有良好的泛化能力,研究人员通过领域适应技术来解决这一问题,使模型能够在不同环境和条件下保持稳定性能。最后,智能系统与人工操作的协作模式也需要重新定义,未来的趋势是人机协同,智能系统负责初步筛查,而复杂缺陷则由经验丰富的工程师进行判断。

随着人工智能技术的不断发展,PCB 焊点检测正朝着更高精度、更高效率、更强适应性的方向迈进。未来,结合三维成像技术、多光谱分析和预测性维护等先进技术,智能检测系统将不仅能够检测现有缺陷,还能预测焊点的可靠性变化趋势,为电子制造的质量控制提供全方位的保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号