PCB 焊点失效分析与解决方案

PCB 焊点作为电子设备中的关键连接点,其失效可能导致整个设备功能异常甚至完全失效。因此,深入分析焊点失效原因并制定针对性的解决方案,对于提高电子产品可靠性具有重要意义。本文通过实际案例分析,探讨 PCB 焊点失效的常见类型、根本原因及有效解决措施。

在各类焊点失效案例中,BGA(球栅阵列)焊点的失效尤为典型且影响重大。某企业的 PCBA 产品出现 BGA 元器件脱落现象,通过系统的失效分析发现,该失效属于典型的脆性断裂。扫描电子显微镜(SEM)观察显示,断裂面存在明显的河流花样和解理台阶,这些都是脆性断裂的特征形貌。进一步的能谱分析(EDS)发现,断裂面附近的富磷层中磷含量高达 15% 左右,远超出正常范围,这一异常成为失效分析的关键线索。

深入研究表明,该失效案例涉及多重因素的共同作用。首先,从设计角度看,该产品采用了阻膜定义(SMD)的 BGA 焊盘结构。这种设计使得焊盘尺寸大于非阻焊掩膜,再流焊接后熔化的焊料球会接触阻焊掩膜,容易在接触位置形成应力集中。对比非阻焊定义(NSMD)结构,SMD 设计的焊点在热循环和机械应力作用下更易产生裂纹。其次,工艺层面的超声清洗过程可能引入了额外应力,BGA 类器件对这种外部应力较为敏感,不同位置的焊点受到的应力作用存在差异,这也解释了为何部分焊点失效而其他焊点保持完好。

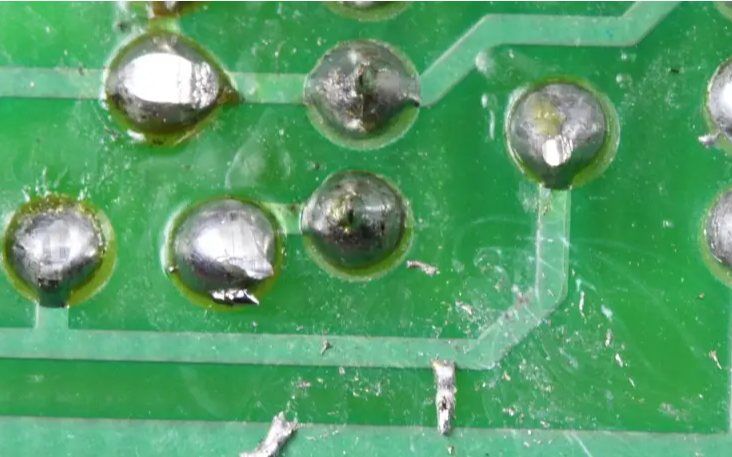

焊点的微观结构分析为失效原因提供了更多证据。通过金相切片观察发现,失效焊点的裂纹从外部向内部扩展,且开裂位置主要集中在富磷层。正常焊点的金属间化合物(IMC)层应连续均匀,而失效焊点的 IMC 层存在不连续现象,这直接影响了焊点的力学性能。此外,镍钯金镀层的质量也对焊点可靠性至关重要,虽然该案例中的镀层厚度符合标准要求,但富磷层的异常表明电镀工艺可能存在波动。

针对上述失效案例,工程团队制定了多维度的改善方案。首先在设计层面,将 SMD 焊盘结构改为 NSMD 结构,避免焊料与阻焊膜的直接接触,减少应力集中点。其次优化超声清洗工艺,通过调整频率和温度参数,降低清洗过程中对 BGA 焊点的应力作用。在材料方面,严格控制焊料成分和镀层质量,特别是降低富磷层中的磷含量,确保 IMC 层形成均匀连续。最后,增加了焊后检测环节,采用 X 射线检测技术对 BGA 焊点进行 100% 检测,及时发现潜在缺陷。

除了 BGA 焊点的脆性断裂,PCB 焊点常见的失效类型还包括虚焊、焊点疲劳和电化学迁移等。虚焊通常由焊盘氧化、助焊剂失效或焊接参数不当引起,表现为焊点强度不足或电气连接不稳定。焊点疲劳则多发生在经历频繁温度变化的产品中,由于焊料与母材的热膨胀系数差异,反复的热应力会导致焊点逐渐产生裂纹直至完全断裂。电化学迁移则在高湿度环境下较为常见,当焊点间存在电势差时,金属离子会沿着潮湿的表面迁移形成导电通路,可能导致短路失效。

为系统预防焊点失效,需要建立完善的可靠性测试体系。环境测试方面,应进行温度循环、湿热循环等测试,模拟产品在不同使用环境下的表现。力学测试包括振动测试和冲击测试,评估焊点在机械应力作用下的可靠性。电气测试则通过在线测试(ICT)和飞针测试等手段,检测焊点的电气连接质量。此外,定期进行微观结构分析,监控 IMC 层生长情况,也是预防焊点失效的有效措施。

失效分析作为可靠性工程的重要环节,其价值不仅在于解决具体问题,更在于形成知识积累和预防机制。通过建立失效案例库,企业可以快速定位相似问题并采取有效措施,避免重复发生。同时,将失效分析结果反馈到设计、材料选择和工艺优化等环节,能够实现产品可靠性的持续提升,为电子设备的安全稳定运行提供坚实保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号