丝网印刷:单面印刷与双面印刷哪个适合您?

在PCB设计方面,一个关键决定是使用单面丝印还是双面丝印。如果您想知道哪种适合您的项目,这里有一个快速答案:单面丝印非常适合单面组件的更简单、更具成本效益的设计,而双面丝印则适合两面组件的复杂、高密度电路板,提供更好的标签和组装指导。在本深入指南中,我们将详细介绍每个选项的差异、优点和 PCB 设计注意事项,以帮助您为下一个项目做出明智的选择。

什么是 PCB 丝印以及为什么它很重要?

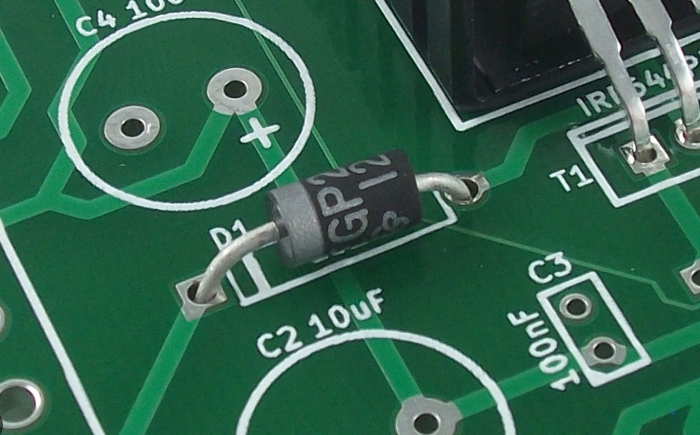

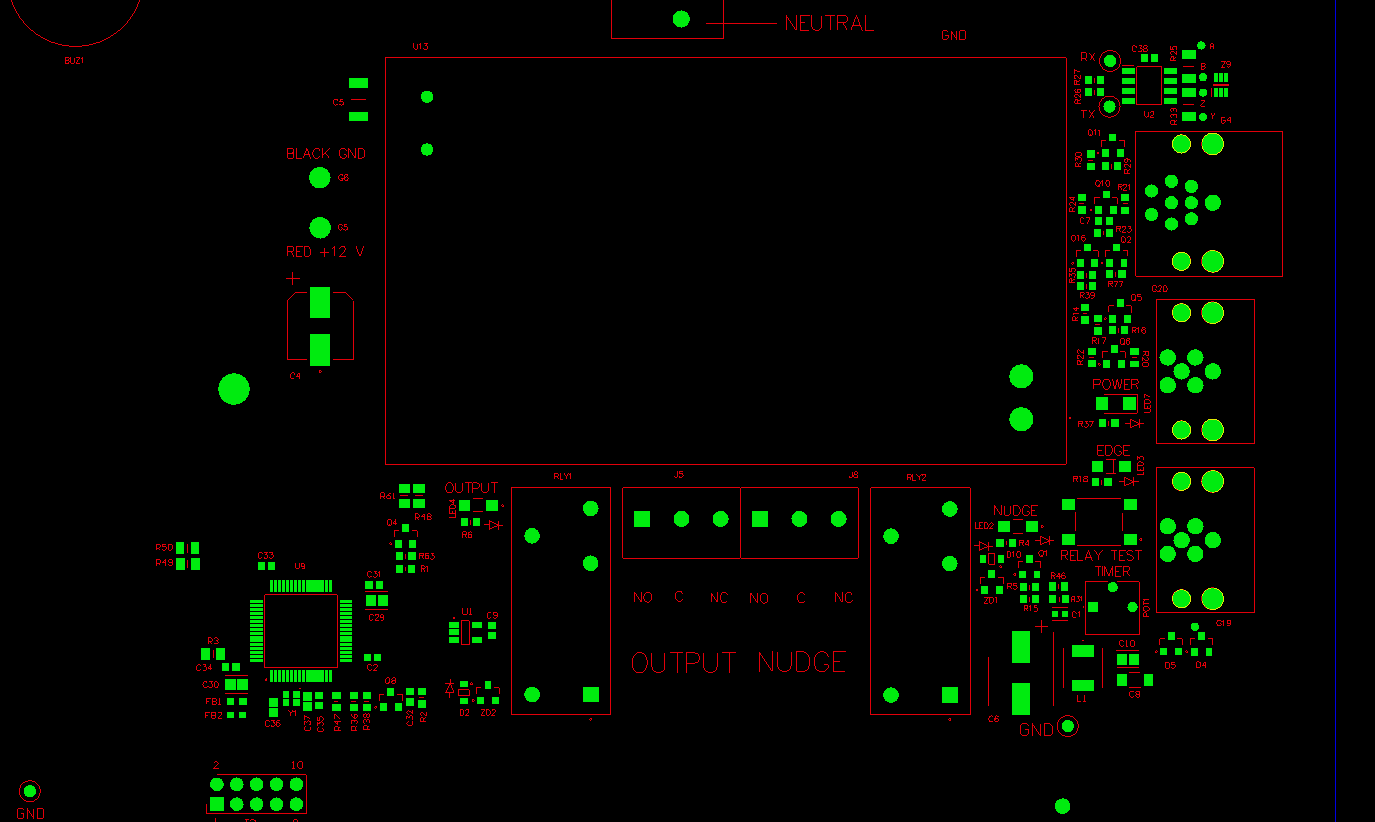

在深入探讨单面丝印和双面丝印的比较之前,我们先来澄清一下什么是丝印层。丝网印刷是印刷电路板 (PCB) 上的印刷层,包括文本、符号和标记。这些标记有助于识别组件、指示极性、标记测试点并提供组装说明。丝印层通常由非导电环氧树脂油墨制成,对于电子设备的制造、测试和维护至关重要。

在单面和双面丝网印刷之间进行选择不仅会影响 PCB 的成本和复杂性,还会影响其可用性和组装效率。无论您是设计简单的消费类产品还是高科技工业系统,了解 PCB 丝印要求对于取得成功至关重要。

单面丝印:基础知识和优点

单面丝印是指仅在PCB的一侧(通常是安装元件的一侧)上印刷丝印层。对于许多设计来说,这是最常见和最具成本效益的选择,特别是对于更简单的电路。

单面丝印的主要特点

单面打印:标记仅应用于顶层或底层,具体取决于元件位置。

成本更低:由于仅在一侧进行打印,因此减少了制造费用。

更简单的设计:最适合单面组件的电路板,减少双面标签的需要。

单面丝印的优点

单面丝印因其简单且经济实惠而成为许多工程师的首选。以下是一些具体好处:

对于低复杂性项目来说具有成本效益:如果您的 PCB 设计很简单(例如,对于基本的 LED 电路或小型传感器模块),单面丝印可以降低生产成本。例如,与双面印刷工艺相比,典型的单面丝印工艺最多可节省 15-20% 的印刷成本。

更快的生产:由于打印仅限于一侧,制造过程更快,非常适合快速原型制作或小批量运行。

足以满足许多应用:许多消费电子产品(例如计算器或遥控器)使用单面丝印,因为组件通常仅安装在一侧。

单面丝印的局限性

虽然单面丝印对于基本设计很实用,但对于更高级的项目来说可能不够:

标签空间有限:如果您的电路板两面都有组件,则单面打印意味着未打印的一面没有标记,这会使组装和调试变得复杂。

不适合高密度设计:具有双面元件放置的复杂电路板通常需要在两面进行标记以保持清晰。

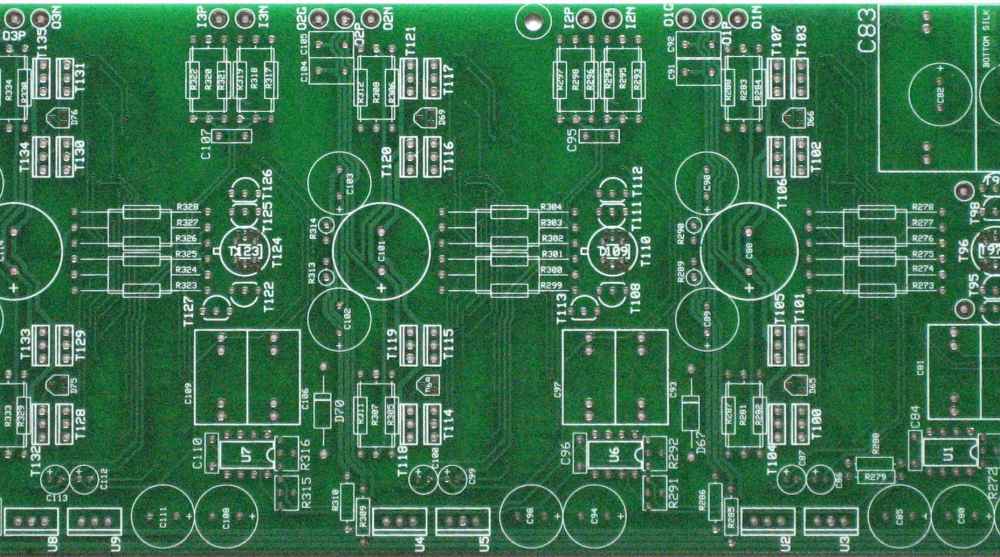

双面丝印:当复杂性需要时

双面丝印涉及在 PCB 的顶层和底层印刷标记。此选项专为更复杂的设计而定制,其中组件放置在电路板的两侧。

双面丝印的主要特点

双面打印:标记应用于 PCB 的两个表面,提供全面的标签。

成本较高:额外的印刷工艺增加了制造费用。

增强清晰度:非常适合两面都有组件的电路板,确保所有部件都有清晰的标签。

双面丝印的优点

对于复杂的项目,双面丝印具有明显的优势,可以超过增加的成本:

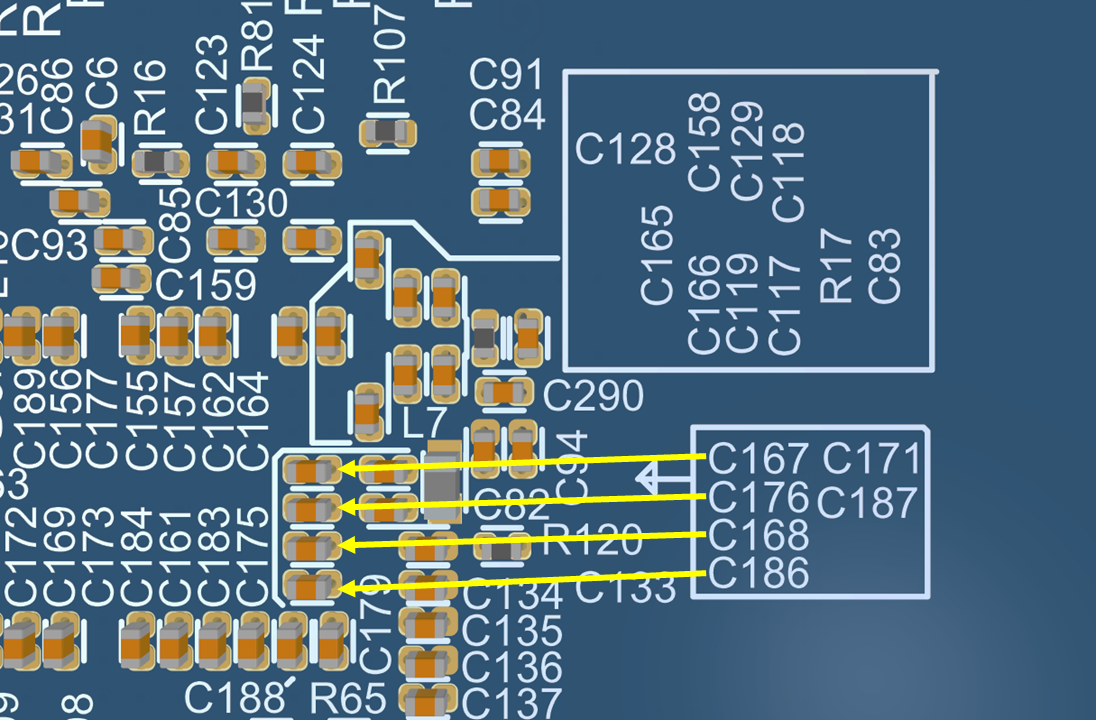

更好的组装指导:通过两侧的标记,装配工可以轻松识别元件的位置和方向,从而减少错误。这对于高密度设计至关重要,例如智能手机或工业控制系统中的设计,其中组件可能多达数百个。

改进的调试和维护:技术人员可以在测试或维修过程中参考两侧的丝印标记,从而加快故障排除速度。例如,双面丝印可以清楚地指示两层上的测试点,在某些情况下最多可缩短 30% 的诊断时间。

支持高级设计:现代电子产品通常需要双面组件安装以节省空间。双面丝印可确保每个部分,无论是顶部还是底部,都得到正确记录。

双面丝印的局限性

尽管有其优点,但双面丝印并不总是最合适的:

成本较高:与单面选项相比,双打印工艺可能会使成本增加 20-30%,这对于更简单的设计来说可能不合理。

更长的生产时间:双面打印增加了制造过程的一步,可能会延迟时间敏感项目的交付。

丝印层的 PCB 设计注意事项

无论您选择单面还是双面丝印,某些 PCB 设计注意事项都适用,以确保丝印层有效且功能齐全。这些指南有助于优化可读性、装配精度和制造效率。

字体大小和行宽

丝印文本和符号必须肉眼清晰。行业标准建议最小线宽为 5 密耳(0.005 英寸),字符高度至少为 50 密耳(0.05 英寸)。较小的尺寸可能会导致标记不清晰,从而导致组装错误。

放置和间距

确保丝印标记不与焊盘或过孔重叠,因为这会干扰焊接或元件放置。丝印元件之间保持至少 10 密耳的间距,以防止打印过程中弄脏。

可读性方向

所有文本和符号都应遵循统一的阅读方向,通常是从左到右和从上到下。这种一致性有助于装配人员和技术人员快速解释标记而不会造成混淆。

颜色对比度

丝印油墨,通常是白色或黑色,应与 PCB 的阻焊层颜色(通常为绿色、蓝色或红色)形成对比。例如,绿色蒙版上的白色墨水可提供高可见性,而黑色墨水在较浅的蒙版上可能更好,以提高可读性。

避免阻抗问题

虽然丝印油墨是不导电的,但理论上在高速信号迹线附近放置不当可能会影响阻抗。对于关键设计,例如信号速度高于 1 GHz 的设计,请使丝印标记远离敏感区域以保持信号完整性(高速设计的典型阻抗目标约为单端走线的 50 欧姆)。

PCB 丝印要求:单面与双面

了解单面和双面印刷的特定 PCB 丝印要求有助于简化您的设计流程并避免制造问题。以下是每个人应注意的事项的细分。

单面丝印要求

专注于一层:确保所有必要的标记(元件标识符、极性指示器和测试点)都包含在所选侧。没有第二方可以依靠,因此完整性是关键。

最大限度地提高空间效率:在有限的空间下,优先考虑关键信息并避免混乱。例如,如果空间紧张,则使用元件标签的缩写(例如,电阻器 1 的“R1”)。

检查元件放置:确认丝印面与元件安装面相匹配,以避免组装过程中出现混淆。

双面丝印要求

跨层一致性:确保两侧的标记遵循相同的样式和格式,以获得有凝聚力的外观。例如,如果顶层的极性标记使用“+”符号,则在底部使用相同的符号。

考虑双重打印成本:预算额外的印刷费用,并与您的制造商核实他们的工艺是否支持高精度的双面丝印。

余额信息:根据元件放置在顶层和底层之间逻辑地分配标记,避免一侧文本过载而另一侧保持稀疏。

在 PCB 设计中实施丝印的实用技巧

无论您选择单面还是双面丝印,这些实用技巧都可以帮助您获得高质量的效果:

使用设计软件功能:大多数 PCB 设计工具允许您在完成设计之前预览丝印层。使用这些功能检查可读性和放置问题。

与您的制造商合作:尽早分享您的丝印设计文件,以确认制造商能够满足您的要求,特别是对于双面印刷或定制油墨颜色。

优先考虑基本标记:在添加可选标签或徽标之前,请重点包括组件参考和极性指示器等关键信息,尤其是在空间有限的单面设计中。

易读性测试:如果可能,请在纸上打印丝印图层的模型,以验证文本和符号是否清晰且大小合适。

在单面丝网印刷和双面丝网印刷之间做出决定是在成本、复杂性和功能之间取得平衡。单面丝印为更简单的 PCB 提供了经济实惠的解决方案,而双面丝印则为复杂的双面设计提供了所需的详细标签。通过考虑项目的具体要求(例如组件放置、装配需求和预算限制),您可以选择最符合您目标的选项。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号