PCB接地层设计要点:从类型选择到细节把控EMI控制指南

PCB 接地层的设计质量,直接决定 EMI 控制效果 —— 哪怕 0.1mm 的接地过孔间距偏差、1cm 的接地层缝隙,都可能导致 EMI 超标。与普通 PCB 设计不同,接地层设计需围绕 “匹配信号特性”“优化阻抗”“避免干扰耦合” 三大核心,从类型选择、结构设计到细节处理,每一步都需精准落地。今天,我们结合具体参数与案例,解析接地层设计的关键要点,帮你避开设计误区,实现 EMI 有效控制。

一、接地层类型选择:匹配信号频率与电路特性

不同频率的信号对 grounding 需求差异极大,错误选择接地层类型会直接引发 EMI 问题。需根据 “信号频率范围”“电路功能(模拟 / 数字 / 电源)”“PCB 层数” 三要素选择:

1. 低频电路(<1MHz,如传感器、模拟放大器):选单点接地层

适用场景:工业温度传感器(输出 0-5V 模拟信号)、音频放大器(20Hz-20kHz)等低频小信号电路,这类电路的 EMI 主要来自接地环路。

设计要点:将所有电路的接地点汇聚到接地层的一个 “公共点”(如 PCB 右下角),公共点通过粗铜箔(宽度≥2mm)连接到外部接地。接地层面积无需过大,但需确保模拟电路的接地点远离数字电路的接地点(间距≥5mm),避免数字噪声耦合。

案例:某模拟温度采集 PCB(信号频率 50Hz),初期用多点接地层,接地环路导致采集信号波动 ±0.1℃(设计要求 ±0.02℃);改为单点接地层后,波动降至 ±0.01℃,EMI 测试中模拟信号的噪声衰减 30dB。

2. 高频电路(>10MHz,如射频模块、时钟电路):选平面接地层

适用场景:5G 射频模块(2.6GHz)、FPGA 时钟电路(100MHz)等高频电路,这类电路的 EMI 主要来自信号回流路径长、辐射强。

设计要点:

接地层需与高频信号层相邻(层间距≤0.2mm),确保回流电流紧贴信号线流动,路径长度≤信号线长度 + 2mm;

接地层铜箔厚度≥1oz(0.035mm),100MHz 下阻抗可控制在 0.1Ω 以内;

避免在接地层上开大面积缝隙(缝隙宽度 <干扰波长的 1/20,如 100MHz 干扰的缝隙≤1.5cm),否则会形成 “天线效应”,增加辐射。

3. 混合频率电路(1MHz-10MHz,如工业 PLC):选混合接地层

适用场景:同时包含模拟(如 4-20mA 电流信号)和数字(如 RS485 通信)电路的 PCB,需兼顾低频抗环路、高频低阻抗需求。

设计要点:

低频模拟部分用单点接地,高频数字部分用多点接地,两者通过 “磁珠 + 电容” 组合连接(磁珠抑制高频噪声,电容提供低频通路);

接地层分为 “模拟区” 和 “数字区”,两区之间保留 1mm 宽的铜箔桥接(避免完全分割导致回流断裂),桥接处串联磁珠(阻抗 1kΩ@100MHz)。

二、接地层结构设计:优化阻抗与屏蔽效果

接地层的结构细节直接影响阻抗和屏蔽能力,需重点关注 “完整性”“分区隔离”“与电源层配合” 三个方面:

1. 确保接地层完整性:避免 “断点” 与 “窄颈”

问题危害:接地层若存在断点(如大面积镂空)或窄颈(铜箔宽度 < 1mm),会导致局部阻抗升高,回流电流在此处产生压降,引发 EMI。例如,某开关电源 PCB 的接地层有 2cm×0.5cm 的镂空,10A 电流流过时,镂空处压降达 0.5V,共模辐射超标 10dB。

设计要求:

高频信号下方的接地层需 100% 完整,无任何镂空(除非为避让元件引脚,镂空直径≤0.5mm);

接地层的铜箔宽度≥2mm(电源接地部分≥5mm),避免窄颈;

若必须开缝(如分隔不同接地区域),缝隙长度≤信号波长的 1/10(如 1GHz 信号的缝隙≤3cm),且缝隙两端需用接地过孔连接(间距≤5mm)。

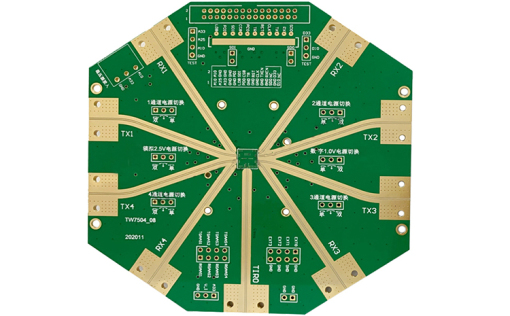

2. 接地层分区隔离:避免不同类型信号干扰

分区原则:按 “信号类型” 将接地层分为模拟接地区(AGND)、数字接地区(DGND)、电源接地区(PGND),各区隔离但单点连接:

模拟接地区:覆盖传感器、放大器等模拟电路,面积≥模拟电路区域的 1.5 倍,避免数字信号布线穿越;

数字接地区:覆盖 MCU、FPGA 等数字电路,与模拟接地区的间距≥3mm,通过 0Ω 电阻或磁珠单点连接;

电源接地区:覆盖开关电源、DC-DC 模块,与其他接地区的间距≥5mm,通过粗铜箔(宽度≥5mm)直接连接到公共接地点。

案例:某医疗监护仪 PCB,初期 AGND 与 DGND 未隔离,数字噪声导致心率监测误差 ±5 次 / 分钟;分区隔离后,误差降至 ±1 次 / 分钟,EMI 测试满足 IEC 60601 标准(医疗设备 EMI 要求)。

3. 与电源层配合:减少层间干扰

设计逻辑:接地层与电源层相邻(如多层 PCB 中,电源层在接地层上方,层间距 0.1-0.2mm),形成 “电源 - 地” 耦合电容,可抑制电源噪声(噪声通过电容流入接地层);同时,电源层的电流波动会通过接地层吸收,减少对信号层的干扰。

注意事项:

电源层与接地层的重叠面积≥90%,避免局部无重叠导致耦合电容不足;

高频电源(如开关电源)的电源层需与接地层完全重叠,且在电源芯片下方增加接地过孔(间距≤2mm),降低电源噪声辐射。

三、接地层细节处理:关键部位的 EMI 控制

1. 接地过孔设计:降低高频阻抗

问题:高频信号(>100MHz)的接地过孔若间距过大,会导致信号回流路径 “绕弯”,增加阻抗和辐射。例如,某 HDMI 2.1 信号线(传输速率 48Gbps)的接地过孔间距 10mm,回流路径长,差模辐射超标 8dB。

设计要求:

高频信号线(如射频、时钟)两侧需均匀布置接地过孔,间距≤信号波长的 1/20(如 100MHz 信号的过孔间距≤1.5cm);

接地过孔直径 0.3-0.5mm,孔壁镀铜厚度≥20μm,确保低阻抗;

多组接地过孔需呈 “梅花状” 分布,避免线性排列导致的阻抗不均。

2. 边缘接地设计:减少外部干扰耦合

设计逻辑:PCB 边缘的接地层需形成 “闭合环”(宽度≥3mm),可阻挡外部干扰波从 PCB 边缘耦合到内部。例如,工业控制 PCB 的边缘接地环,能使外部强电噪声(如 380V 电机干扰)的耦合衰减 30dB 以上。

注意事项:

边缘接地环需与内部接地层通过密集过孔(间距≤1cm)连接;

若 PCB 有连接器,边缘接地环需延伸至连接器外壳,确保连接器外壳接地,减少干扰从连接器引入。

3. 大电流接地设计:避免压降与 EMI

适用场景:功率电路(如电机驱动、LED 电源)的接地,电流可达 10-100A,接地不良会导致压降和强辐射。

设计要求:

大电流接地铜箔宽度≥电流值(A)×0.2mm(如 10A 电流需≥2mm 宽铜箔);

接地路径需短而直,避免弯曲(弯曲会增加电感,高频下阻抗升高);

在功率元件(如 MOS 管)下方增加多个接地过孔(数量≥电流值 / 5A,如 10A 电流需≥2 个过孔),分散电流,减少局部发热和阻抗。

PCB 接地层设计需 “精细化”—— 从类型选择到细节处理,每一步都需匹配信号特性和 EMI 控制需求。只有严格执行设计要点,才能让接地层真正发挥 “控 EMI” 的核心作用,确保设备通过电磁兼容测试。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号