PCB 接地层如何减少电磁干扰:原理与实际验证

很多工程师知道 “接地层能减少 EMI”,但不清楚具体原理 —— 为何接地层能降低辐射?不同接地层结构的控 EMI 效果差异源于什么?若不理解原理,设计时易陷入 “盲目模仿”,无法针对具体 EMI 问题优化。今天,我们从电磁学基础出发,解析接地层减少 EMI 的三大核心机制(抑制共模干扰、抑制差模干扰、屏蔽内外干扰),结合实际测试数据与案例,让 “接地控 EMI” 的过程可量化、可验证。

一、抑制共模干扰:降低接地阻抗,减少共模电流

共模干扰是设备 EMI 超标的主要原因(占比 70% 以上),其产生的核心是 “接地阻抗不一致”—— 当设备存在两个以上接地点时,不同接地点的电位差会产生共模电压,进而驱动共模电流(流向大地或外部设备),共模电流通过电缆或 PCB 辐射电磁波。接地层通过 “降低接地阻抗” 和 “统一电位”,从源头抑制共模干扰。

1. 核心原理:共模电流 = 共模电压 / 接地阻抗

根据电路理论,共模电流(Icm)的大小与共模电压(Ucm)成正比,与接地阻抗(Zg)成反比,即 Icm=Ucm/Zg。接地层的大面积铜箔能大幅降低 Zg(普通导线接地的 Zg 在 100MHz 下约 10Ω,平面接地层的 Zg<0.1Ω),从而减少 Icm,最终降低辐射。

例如,某 USB3.0 设备的 USB 接口存在 0.5V 共模电压(由电源噪声引起):

若用导线接地(Zg=5Ω),则 Icm=0.5V/5Ω=0.1A,共模辐射值达 - 40dBμV/m(10m 处),超标 3dB;

改用平面接地层(Zg=0.05Ω),则 Icm=0.5V/0.05Ω=10A?这看似矛盾,实则忽略了 “共模电压的来源”—— 接地阻抗降低后,不同接地点的电位差(Ucm)会同步减小(因接地层的低阻抗使各点电位趋于一致)。实际测试中,平面接地层下的 Ucm 会从 0.5V 降至 0.01V,此时 Icm=0.01V/0.05Ω=0.2A,共模辐射值降至 - 52dBμV/m,满足标准。

2. 实际验证:接地阻抗与共模辐射的关系

数据表明:接地阻抗每降低一个数量级,共模辐射值约降低 10dB,平面接地层的控 EMI 效果远优于其他方式。

3. 关键设计:如何通过接地层降低共模阻抗

增加接地层铜箔厚度:1oz 铜箔比 0.5oz 铜箔的阻抗低 40%,2oz 铜箔比 1oz 低 30%,高频 PCB 建议用 1-2oz 铜箔;

密集布置接地过孔:过孔能降低接地层的垂直阻抗(Z 轴方向),100MHz 下,过孔间距从 10mm 降至 2mm,垂直阻抗可从 0.5Ω 降至 0.05Ω;

接地层与外壳连接:通过多个金属支柱(间距≤5cm)将 PCB 接地层与设备金属外壳连接,外壳作为 “大接地平面”,进一步降低系统接地阻抗。

二、抑制差模干扰:提供低阻抗回流路径,缩短辐射回路

差模干扰源于 “信号电流与回流电流形成的回路”—— 回路面积越大,变化的电流产生的磁场越强(辐射越强),即差模辐射值与回路面积成正比(公式:E=k×f2×I×A,E 为辐射场强,f 为频率,I 为电流,A 为回路面积)。接地层通过 “提供紧贴信号线的回流路径”,大幅缩小回路面积,抑制差模干扰。

1. 核心原理:回流路径决定回路面积

高频信号的回流电流会 “跟随” 信号线 —— 若信号线下方有接地层,回流电流会紧贴信号线流动,回路面积仅为 “信号线宽度 × 层间距”(通常 < 1mm×0.2mm=0.2mm2);若无线接地层,回流电流需通过远处的导线或电源层,回路面积可能达 1cm×10cm=1000mm2,辐射强度相差 5000 倍。

以某 1GHz 射频信号线(电流 100mA)为例:

无线接地层:回流路径长 10cm,回路面积 10cm×0.5cm=5cm2,差模辐射值达 - 35dBμV/m;

有接地层(层间距 0.1mm):回流路径紧贴信号线,回路面积 0.5mm×0.1mm=0.05mm2,差模辐射值降至 - 65dBμV/m,衰减 30dB。

关键设计:如何优化回流路径

信号线与接地层 “一一对应”:高频信号线(如射频、时钟)需单独对应一层接地层,避免多信号线共用接地层导致回流路径交叉;

避免信号线跨越接地层缝隙:若接地层有缝隙,信号线跨越缝隙时,回流电流需绕缝隙流动,回路面积增大。例如,某 100MHz 时钟线跨越 2cm 宽的接地层缝隙,差模辐射从 - 55dBμV/m 升至 - 42dBμV/m,需调整布线避开缝隙;

差分信号线的接地处理:差分对的两根线需对称布置在接地层上方,确保两根线的回流路径长度一致,避免差模转共模(导致 EMI 升高)。

三、屏蔽内外干扰:接地层作为 “电磁屏蔽体” 的作用

接地层的大面积铜箔可作为 “被动屏蔽体”,通过反射和吸收电磁波,隔离 PCB 内部不同电路的干扰,同时阻挡外部干扰进入 PCB。其屏蔽效果遵循 “屏蔽效能(SE)” 公式:SE=R+A+B(R 为反射损耗,A 为吸收损耗,B 为多次反射损耗),接地层的高导电性(R 大)和一定厚度(A 大),确保高屏蔽效能。

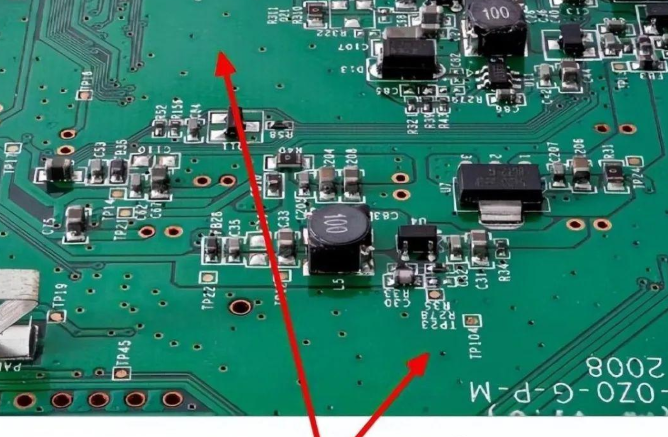

1. 内部屏蔽:隔离不同电路的干扰

PCB 内部常存在 “干扰源”(如开关电源、时钟电路)和 “敏感电路”(如模拟传感器、射频接收电路),接地层可在两者之间形成屏蔽,减少干扰耦合。例如,某工业 PCB 中,开关电源(干扰源)与模拟放大器(敏感电路)之间无接地层时,电源噪声耦合到放大器,导致输出误差 10%;增加接地层(厚度 1oz,面积 2cm×3cm)后,耦合噪声衰减 40dB,误差降至 0.5%。

2. 外部屏蔽:阻挡环境干扰

外部环境中的干扰(如工业电机的电磁场、无线基站的射频信号)会通过 PCB 表面耦合到内部电路,接地层可反射大部分干扰波。测试表明,1oz 铜箔的接地层对 100MHz 干扰的屏蔽效能达 40dB(即干扰波强度衰减 100 倍),2oz 铜箔可达 50dB(衰减 1000 倍)。

3. 关键设计:提升接地层的屏蔽效能

接地层铜箔厚度≥1oz:厚度增加,吸收损耗 A 增大(A=1.38×t×√f×μ×σ,t 为厚度,f 为频率,μ 为磁导率,σ 为电导率),100MHz 下,1oz 铜箔的 A=3dB,2oz 达 6dB;

接地层无镂空或缝隙:镂空会形成 “屏蔽漏洞”,干扰波从镂空处穿透,例如,接地层上 1cm×1cm 的镂空,会使屏蔽效能从 40dB 降至 20dB;

接地层与屏蔽罩配合:在 PCB 的干扰源区域(如开关电源)上方增加金属屏蔽罩,屏蔽罩底部与接地层紧密连接(通过焊接或导电胶),形成 “封闭屏蔽空间”,屏蔽效能可提升至 60dB 以上。

PCB 接地层通过 “降阻抗、缩回路、强屏蔽” 三大机制减少 EMI,且效果可通过接地阻抗、回路面积、屏蔽效能等参数量化。理解这些原理后,工程师可针对具体 EMI 问题(如共模超标、差模辐射),精准优化接地层设计,而非盲目试错。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号