PCB接地层设计的常见问题与 EMI 整改方案

在实际 PCB 设计中,工程师常因对 “接地层控 EMI” 原理理解不深,导致设计出现问题 —— 如接地环路引发的噪声、接地层分割不合理导致的回流断裂、接地阻抗过高导致的 EMI 超标等。这些问题若在设计阶段未发现,后期整改需花费大量时间(甚至重新画板),成本极高。今天,我们梳理 PCB 接地层设计的四大常见问题,分析原因、给出具体整改方案,并结合实际案例,帮你快速定位并解决问题。

一、问题 1:接地环路导致的 EMI 超标

1. 问题表现与原因

接地环路是最常见的接地问题,表现为:设备存在多个接地点(如 PCB 接地层通过电源适配器接地、同时通过 USB 线接地),形成闭合环路;外部磁场(如工频 50Hz 磁场)穿过环路时,会感应出环路电流(根据法拉第电磁感应定律,I=ΔΦ/Δt/R,Φ 为磁通量),电流通过 PCB 或电缆辐射,导致 EMI 超标(多为低频共模干扰,50Hz-1kHz)。

2. 整改方案

方案 1:单点接地,打破环路

取消多余接地点,仅保留一个主接地点(如仅通过电源适配器接地),USB/HDMI 等接口的接地通过 “电容 + 磁珠” 隔离(电容提供高频通路,磁珠抑制低频环路电流)。例如,HDMI 接口的接地引脚串联 1kΩ 磁珠(@100MHz)和 1000pF 电容(X7R 材质),既能保证高频信号接地,又能阻断低频环路电流。

案例整改效果:环路电流从 10mA 降至 0.5mA,共模辐射降至 - 50dBμV/m,达标。

方案 2:使用隔离元件,切断环路

若无法取消多接地点(如医疗设备需双重接地),在接地环路中串联隔离元件(如隔离变压器、光耦、共模扼流圈),阻断环路电流。例如,某医疗监护仪的电源接地与信号接地形成环路,在信号接地线上串联共模扼流圈(阻抗 10kΩ@50Hz),环路电流衰减 90%,EMI 达标。

方案 3:减小环路面积

若无法打破环路,通过调整 PCB 布局或电缆走向,减小环路面积(辐射与面积成正比)。例如,将电源适配器和 USB 接口的接地点距离从 30cm 缩短至 5cm,环路面积从 700cm2 降至 20cm2,辐射值降低 15dB。

二、问题 2:接地层分割不合理导致的回流受阻

1. 问题表现与原因

工程师常为 “隔离干扰” 盲目分割接地层(如将模拟接地 AGND 与数字接地 DGND 完全分开,中间无任何连接),导致信号回流路径断裂 —— 高频信号的回流电流无法找到低阻抗路径,只能通过空气或基材耦合,形成 “长路径、高辐射” 回路,引发 EMI 超标(多为高频差模干扰,100MHz 以上)。

例如,某传感器 PCB(含模拟采集电路和 MCU 数字电路),AGND 与 DGND 完全分割(间距 2mm),模拟信号(10kHz)的回流电流需绕经电源层,路径长 10cm,差模辐射达 - 45dBμV/m(超标 8dB);同时,分割处形成 “缝隙天线”,100MHz 数字噪声从缝隙辐射,共模超标 5dB。

2. 整改方案

方案 1:单点连接,保留回流路径

在 AGND 与 DGND 的分割处,用 “0Ω 电阻” 或 “磁珠” 单点连接(而非完全断开),为回流电流提供低阻抗路径。0Ω 电阻适合低频(<100MHz),磁珠适合高频(>100MHz,如 1kΩ@100MHz 磁珠),既能隔离不同接地区域的噪声,又能保证回流通畅。

案例整改效果:模拟信号回流路径缩短至 1cm,差模辐射降至 - 55dBμV/m;缝隙消失,共模辐射达标。

方案 2:使用 “星型接地” 替代分割

取消接地层分割,将 AGND、DGND、PGND(电源接地)的接地点汇聚到一个 “星形公共点”(如 PCB 中心),公共点通过粗铜箔连接到外部接地。星形接地可避免分割导致的回流断裂,同时通过 “公共点” 隔离不同类型的噪声。

适用场景:低频混合电路(<10MHz),如工业传感器、音频设备。

方案 3:采用 “接地层桥接”

若必须分割接地层(如高压电路与低压电路隔离),在分割缝隙处保留 “铜箔桥接”(宽度 1-2mm),或用多个接地过孔(间距≤2mm)连接两侧接地层,确保高频回流电流可通过桥接或过孔流动,避免缝隙天线效应。

三、问题 3:接地阻抗过高导致的 EMI 超标

1. 问题表现与原因

接地阻抗过高(通常 > 1Ω)会导致:共模电压无法通过接地层释放,形成共模电流;高频信号回流路径阻抗大,产生压降和辐射。常见原因包括:接地层铜箔过薄(<0.5oz)、过孔数量不足、接地层存在窄颈或镂空、未与外壳连接。

2. 整改方案

方案 1:加厚铜箔与加宽铜箔

将接地层铜箔从 0.5oz 改为 2oz,宽度从 3mm 增至 10mm(大电流接地需≥电流值 ×0.2mm,10A 需≥2mm),铜箔阻抗可从 5Ω 降至 0.5Ω。测试表明,铜箔厚度每增加 0.5oz,阻抗降低约 30%;宽度每增加 1 倍,阻抗降低约 50%。

案例整改效果:接地阻抗降至 0.4Ω,压降 0.4V,共模辐射降至 - 50dBμV/m,达标;铜箔温度降至 35℃。

方案 2:增加接地过孔数量

过孔可降低接地层的垂直阻抗(Z 轴方向)和水平阻抗(X/Y 轴),100MHz 下,过孔数量从 2 个增至 10 个(间距 2mm),垂直阻抗可从 1Ω 降至 0.05Ω。大电流接地时,过孔数量需≥电流值 / 5A(如 10A 需≥2 个,20A 需≥4 个),避免过孔电流过大烧毁。

方案 3:接地层与外壳多点连接

通过金属支柱(间距≤5cm)或导电泡棉,将 PCB 接地层与设备金属外壳连接,外壳作为 “扩展接地平面”,大幅降低系统接地阻抗。例如,某设备接地层单独接地时阻抗 1Ω,与外壳(面积 1000cm2)连接后,阻抗降至 0.05Ω,共模辐射衰减 20dB。

四、问题 4:信号线跨越接地层缝隙导致的 EMI

1. 问题表现与原因

高频信号线(如射频、时钟)若跨越接地层的缝隙(如 AGND 与 DGND 的分割缝),会导致:信号回流电流需绕缝隙流动,回路面积增大,差模辐射升高;同时,缝隙会像 “天线” 一样,放大信号的辐射(缝隙天线效应),引发 EMI 超标(多为高频共模 + 差模混合干扰)。

例如,某 FPGA PCB 的 100MHz 时钟线(长度 5cm)跨越 2mm 宽的接地层缝隙,回流路径从 1cm 增至 8cm,回路面积增大 8 倍,差模辐射从 - 55dBμV/m 升至 - 42dBμV/m(超标 5dB);同时,缝隙放大时钟辐射,共模超标 3dB。

2. 整改方案

方案 1:调整布线,避开缝隙

重新布局 PCB,使高频信号线远离接地层缝隙,确保信号线下方的接地层完整。例如,将时钟线从缝隙左侧移至右侧,避免跨越,回流路径恢复 1cm,差模辐射降至 - 56dBμV/m,达标。

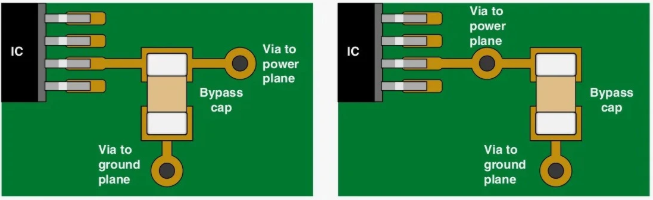

方案 2:在缝隙处增加接地过孔

在接地层缝隙的两侧,沿信号线走向布置密集接地过孔(间距≤2mm),过孔可 “桥接” 缝隙,为回流电流提供捷径,减少回路面积。例如,在 2mm 宽的缝隙两侧各布置 5 个过孔(间距 1mm),时钟线跨越缝隙时,回流路径仅增加 0.5cm,辐射升高≤2dB,仍在标准范围内。

方案 3:取消缝隙,优化接地层设计

若信号线无法避开缝隙,需重新设计接地层(如取消分割,改用单点接地或混合接地),消除缝隙。例如,某 PCB 取消 AGND 与 DGND 的分割,改用 0Ω 电阻单点连接,时钟线无需跨越缝隙,辐射达标。

PCB 接地层设计的常见问题多源于 “原理理解不足” 或 “细节疏忽”。只要针对问题原因(如环路、阻抗、缝隙),采取 “打破环路、降低阻抗、保留回流” 的整改思路,就能有效解决 EMI 问题,避免后期大量返工。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号