物联网PCB制造工艺:适配多场景的质量与可靠性保障

物联网 PCB 的制造工艺需围绕 “环境适应性”“小型化”“低功耗” 三大核心需求展开 —— 工业场景需抗高温、振动,农业场景需防腐蚀,可穿戴设备需柔性弯曲,这些都对制造工艺提出特殊要求。若沿用普通 PCB 的制造工艺(如喷锡表面处理、常规层压),会导致物联网设备在特定场景下快速失效。今天,我们解析物联网 PCB 制造的核心工艺环节(基材选择、表面处理、层压工艺、高密度互联、防护工艺),结合场景需求给出工艺参数与标准,确保制造出的 PCB 满足物联网设备的可靠性要求。

一、基材选择:适配场景的环境耐受性

基材是 PCB 的基础,物联网 PCB 需根据应用场景选择不同特性的基材,核心关注 “Tg 温度(玻璃化转变温度)”“耐湿性”“耐腐蚀性”“柔性” 四大参数。

1. 工业物联网 PCB:高 Tg、抗高温基材

场景需求:工业设备多在 - 20-85℃环境下工作,部分靠近热源的设备(如电机控制器)温度可达 100℃以上,需基材耐受高温且无变形。

基材选择:优先选用高 Tg FR-4 基材(Tg≥170℃,如生益 S1141、Isola 370HR),Tg 越高,基材在高温下的稳定性越好(Tg 以下基材为刚性,Tg 以上变软)。例如,某工业振动传感器 PCB 用普通 FR-4(Tg=130℃),在 85℃环境下工作 3 个月后 PCB 翘曲(翘曲度 0.8%);改用高 Tg 基材(Tg=170℃)后,翘曲度降至 0.2%,满足工业标准(≤0.5%)。

补充要求:基材的热膨胀系数(CTE)需与铜箔匹配(X/Y 轴 CTE≤18ppm/℃),避免高温下 PCB 分层;耐湿性需达标(IPC-TM-650 2.6.3.3 测试,吸水率≤0.15%),防止潮湿导致线路腐蚀。

2. 农业 / 户外物联网 PCB:耐湿、防腐蚀基材

场景需求:农业场景高湿(90% RH 以上)、多农药腐蚀,户外场景雨淋、紫外线照射,需基材耐湿、抗紫外线。

基材选择:选用耐湿 FR-4 基材(如松下 R-1766,吸水率≤0.12%)或无卤素基材(符合 IPC-4101 标准,减少卤素离子腐蚀),若需抗紫外线,可在基材表面涂覆抗 UV 涂层(厚度 5-10μm)。例如,某户外路灯控制 PCB 用普通 FR-4,在雨淋环境下 6 个月出现基材分层;改用耐湿基材并涂抗 UV 涂层后,分层时间延长至 5 年。

补充要求:基材的耐化学腐蚀性需达标(浸泡在 5% NaCl 溶液中 24 小时,无明显腐蚀),防止农药、雨水盐分腐蚀基材。

3. 可穿戴物联网 PCB:柔性、轻薄基材

场景需求:智能手环、健康贴片需弯曲变形,且要求轻薄(厚度≤1mm),需柔性基材。

基材选择:选用 PI(聚酰亚胺)柔性基材(如杜邦 Kapton,厚度 0.05-0.1mm),PI 基材的耐弯曲性好(弯曲半径≥5mm,可承受 10000 次以上弯曲),且耐温范围广(-269-260℃)。例如,某智能手环的 FPC 用 PI 基材(厚度 0.08mm),可实现 360° 弯曲,且弯曲 10000 次后线路导通率仍为 100%;若用普通 FR-4 刚性基材,弯曲 10 次即断裂。

补充要求:柔性基材的铜箔需用压延铜(延展性好,断裂伸长率≥15%),避免电解铜(延展性差,易断裂);基材厚度需均匀(公差 ±0.01mm),确保弯曲时受力均匀。

二、表面处理:防腐蚀、保障焊接可靠性

物联网 PCB 的表面处理需根据场景选择,核心目标是 “防止铜箔氧化”“提升焊接可靠性”“防腐蚀”,常见处理方式有沉金、镀镍、喷锡、OSP(有机保焊剂),不同处理的适用场景差异显著。

1. 农业 / 户外 / 工业物联网 PCB:沉金表面处理

优势:沉金(金层厚度≥5μm,镍层厚度≥15μm)的耐腐蚀性强(可通过 96 小时盐雾测试,IPC-TM-650 2.6.14),焊接可靠性高(金的导电性好,且与焊锡结合紧密),且表面平整,适合微型元件(0402、0201)贴装。

适用场景:农业(防农药腐蚀)、户外(防雨水盐分)、工业(防高温氧化)物联网 PCB,如土壤墒情传感器、户外定位模块、工业 PLC PCB。

案例:某农业监测 PCB 用 OSP 处理,在潮湿环境下 3 个月铜箔氧化(表面发黑),焊接点脱落;改用沉金处理后,6 个月无氧化,焊接点可靠性提升 90%。

注意事项:沉金层需均匀(厚度偏差≤10%),避免局部金层过薄导致腐蚀;金层不可过厚(≤10μm),否则会增加成本且可能导致 “金脆”(焊接点易断裂)。

2. 智能家居物联网 PCB:喷锡 / OSP 处理

喷锡(HASL):优势是成本低(比沉金低 30%-50%),焊接性好,适合批量生产的智能家居 PCB(如智能插座、温湿度控制器),但表面平整度差(不适合 0201 以下微型元件),且耐腐蚀性一般(盐雾测试 24 小时)。

OSP:优势是成本低、表面平整(适合微型元件),但耐腐蚀性差(需在 6 个月内焊接,否则铜箔氧化),适合生产周期短、室内使用的智能家居 PCB。

选择建议:批量大、成本敏感、元件封装≥0402 的智能家居 PCB 用喷锡;批量小、元件微型化(0201)的用 OSP,且需控制生产周期(从制造到焊接≤3 个月)。

3. 可穿戴物联网 PCB:沉金或镀镍处理

沉金:适合可穿戴设备中需要频繁插拔的接口(如充电接口),金的耐磨性好(插拔次数≥1000 次),且接触电阻低(≤50mΩ),如智能手环的充电 PCB。

镀镍:镍层厚度≥20μm,耐腐蚀性优于 OSP,成本低于沉金,适合可穿戴设备中无需插拔的元件焊接(如传感器、MCU),如健康监测贴片 PCB。

注意事项:柔性 PCB 的表面处理需避免高温(如喷锡温度 240-250℃,可能导致 PI 基材变形),沉金(温度 80-90℃)、镀镍(温度 60-70℃)更适合柔性 PCB。

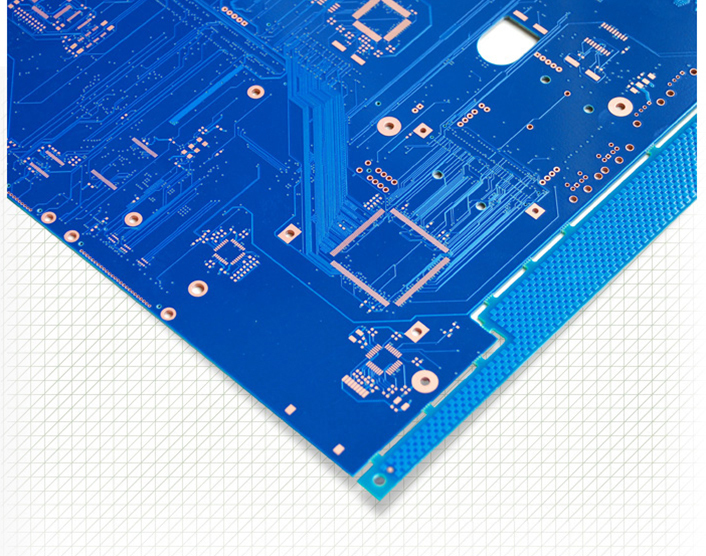

三、层压工艺:保障 PCB 的结构强度与性能稳定

物联网 PCB 的层压工艺需根据基材类型(刚性 / 柔性)、层数调整,核心控制 “温度”“压力”“时间”,确保层间结合紧密(无气泡、无分层),尤其是多层 PCB 与柔性 PCB。

1. 刚性物联网 PCB(工业 / 农业 / 智能家居)

层压参数:以 4 层高 Tg FR-4 PCB 为例,层压温度 170-180℃(低于基材 Tg 10-20℃,避免基材软化),压力 30-40kg/cm2,保温时间 60-90 分钟,升温速率 2-3℃/min,降温速率 1-2℃/min(避免层间应力导致翘曲)。

质量要求:层压后需通过超声波扫描显微镜(SAM)检测,层间气泡直径≤0.1mm(无气泡为最佳),分层率≤0.1%;PCB 翘曲度≤0.5%(工业 PCB≤0.2%),厚度公差 ±0.05mm。

案例:某工业物联网 PCB 层压时温度过高(190℃),导致基材软化,翘曲度达 1.0%;调整温度至 175℃后,翘曲度降至 0.15%,达标。

2. 柔性物联网 PCB(可穿戴设备)

层压参数:PI 基材层压温度 120-140℃(PI 的 Tg 较高,但高温会影响柔性),压力 20-30kg/cm2,保温时间 30-45 分钟,采用真空层压(避免空气残留形成气泡)。

特殊要求:柔性 PCB 的层压需使用柔性粘结片(如 PI 粘结片,厚度 0.02-0.05mm),确保层间结合后仍保持柔性;层压后需测试弯曲性能(弯曲半径 5mm,弯曲 1000 次后无分层、线路无断裂)。

案例:某智能手环 FPC 层压时用刚性粘结片,导致弯曲时层间分层;改用柔性 PI 粘结片后,弯曲 10000 次仍无分层。

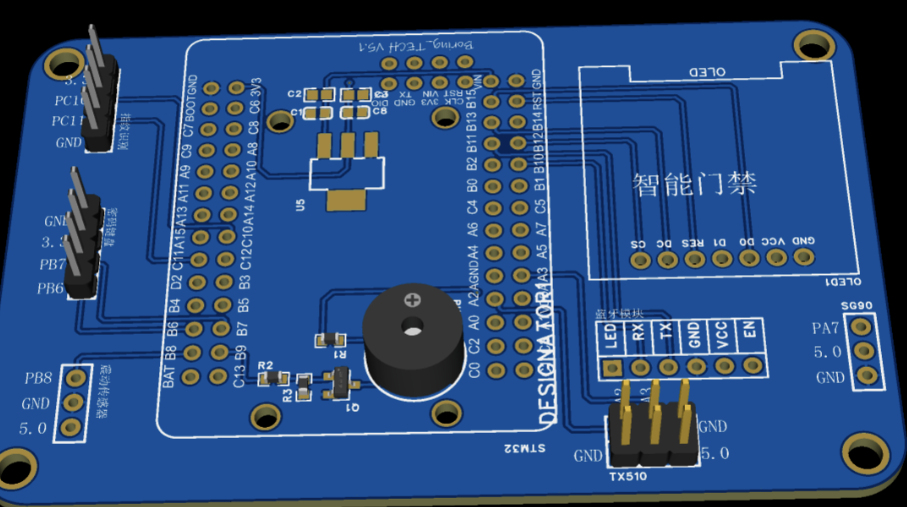

四、高密度互联(HDI)工艺:适配物联网 PCB 的小型化与高密度

物联网 PCB 的小型化需求推动高密度互联(HDI)工艺的应用,HDI 能实现 “微型过孔”“细线路”“多层布线”,提升 PCB 的元件密度与性能,常见于可穿戴设备、微型传感器 PCB。

1. HDI 核心工艺:激光钻孔与电镀

激光钻孔:用于制作微型过孔(孔径 0.1-0.15mm,甚至 0.08mm),相比机械钻孔(最小孔径 0.3mm),激光钻孔精度更高(位置偏差≤0.01mm),适合高密度布线。例如,某微型传感器 PCB 用激光钻孔制作 0.1mm 盲孔,过孔密度提升 2 倍,PCB 面积缩小 30%。

电镀工艺:微型过孔需电镀铜(厚度≥20μm),确保过孔导通可靠,电镀时需控制电流密度(1-1.5A/dm2),避免过孔内壁铜层不均导致导通不良。例如,某可穿戴 PCB 的微型过孔电镀电流密度过高(2A/dm2),导致孔壁铜层厚度不均(偏差 30%),部分过孔导通电阻超标;调整电流密度至 1.2A/dm2 后,偏差降至 10%,达标。

2. HDI 适用场景与要求

适用场景:元件密度高(≥100 个元件 /dm2)、尺寸小(≤2cm×2cm)的物联网 PCB,如智能手环、微型 NB-IoT 传感器。

制造要求:线路宽度 / 线距≤0.1mm,过孔孔径≤0.15mm,层数 4-8 层,需符合 IPC-2226 HDI 标准;生产后需测试过孔导通率(100% 导通)、线路绝缘电阻(≥1012Ω)。

五、防护工艺:提升物联网 PCB 的环境适应性

针对恶劣场景(工业、农业、户外),物联网 PCB 需额外增加防护工艺,如三防漆涂覆、金属屏蔽罩,确保在复杂环境下稳定工作。

1. 三防漆涂覆:防湿、防腐蚀、防霉菌

适用场景:农业(高湿、农药)、户外(雨淋、紫外线)、工业(油污、粉尘)物联网 PCB,如土壤传感器、户外路灯控制 PCB。

工艺要求:

三防漆类型:丙烯酸型(成本低、易维修,适合室内外)、硅酮型(耐温性好,适合工业高温场景)、聚氨酯型(耐腐蚀性好,适合农业);

涂覆厚度:10-30μm(过薄防护不足,过厚影响散热),涂覆均匀(厚度偏差≤20%);

固化方式:常温固化(24 小时,适合柔性 PCB)或高温固化(80-100℃,30 分钟,适合刚性 PCB)。

案例:某户外物联网 PCB 未涂三防漆,在雨淋环境下 6 个月线路腐蚀;涂覆 20μm 厚的丙烯酸三防漆后,腐蚀时间延长至 5 年,且维修时可通过酒精擦拭去除三防漆。

2. 金属屏蔽罩:防 EMI 与物理防护

适用场景:工业物联网 PCB(强电磁干扰)、医疗物联网 PCB(低辐射要求),如工业 PLC、医疗监护仪 PCB。

工艺要求:

屏蔽罩材质:马口铁(成本低,适合一般场景)、不锈钢(耐腐蚀性好,适合户外)、铜(屏蔽效能高,适合医疗);

安装方式:焊接在 PCB 的屏蔽罩焊盘上(焊盘宽度≥0.5mm),确保接触紧密(屏蔽效能≥60dB,测试频率 100MHz-1GHz);

散热设计:若屏蔽区域有发热元件(如 CPU、电源芯片),屏蔽罩需开散热孔(孔径 0.5-1mm,孔间距 2-3mm),避免元件过热。

物联网 PCB 的制造工艺需 “场景化定制”—— 根据工业、农业、可穿戴等不同场景的需求,选择适配的基材、表面处理、层压工艺与防护措施。只有制造工艺与场景需求精准匹配,才能保障物联网 PCB 的质量与可靠性,延长设备使用寿命。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号