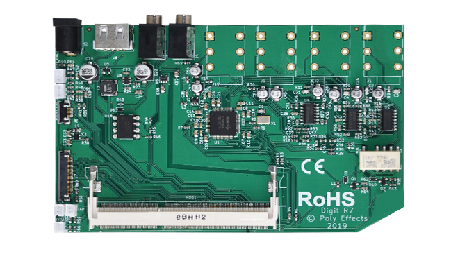

物联网PCB产品的设计要点:低功耗、无线化与多场景适配实战指南

物联网 PCB 的设计质量直接决定设备的续航、通信稳定性与环境适应性 —— 哪怕 0.1mm 的电源线路宽度偏差,都可能导致功耗升高;射频部分的接地处理不当,会使通信距离大幅缩短。与普通 PCB 设计相比,物联网 PCB 需重点聚焦 “低功耗电源设计”“无线通信链路优化”“多传感器接口兼容”“小型化与高密度布线” 四大核心要点。今天,我们结合具体参数与案例,解析每个要点的设计方法与注意事项,帮你避开设计误区。

一、低功耗电源设计:从源头控制能耗

物联网设备多依赖电池供电(如 AA 电池、锂电池),电源设计的核心目标是 “降低供电压降”“减少待机功耗”“优化电源转换效率”,需从电源层布局、元件选型、线路设计三方面入手。

1. 电源层布局:降低阻抗,减少压降

铜箔厚度与宽度:电源层铜箔厚度建议 1-2oz(普通 PCB 常用 0.5oz),宽度需根据电流大小设计(公式:宽度 = 电流 ×0.2mm/A,如 100mA 电流需 0.02mm 宽,1A 电流需 0.2mm 宽),确保压降≤50mV(压降过大会导致元件供电不足,增加功耗)。例如,某智能门锁 PCB 的电源线路(1A 电流)用 0.5oz 铜箔、0.1mm 宽,压降达 100mV,待机功耗升高 20%;改为 1oz 铜箔、0.2mm 宽后,压降降至 30mV,功耗恢复正常。

电源层与接地层相邻:在多层 PCB 中,电源层需与接地层紧密相邻(层间距 0.1-0.2mm),形成 “电源 - 地” 耦合电容,抑制电源噪声(噪声会增加元件功耗)。例如,4 层物联网 PCB 的叠层顺序 “Top(信号)-GND-Power-Bottom(信号)”,比 “Top-Power-GND-Bottom” 的电源噪声降低 30%,元件待机功耗减少 15%。

避免电源线路绕弯:电源线路需短而直,绕弯会增加线路长度与阻抗,导致压降升高。例如,某无线传感器的电源线路绕弯长度达 5cm,阻抗增加 0.5Ω,100mA 电流下额外损耗 50μW;重新布线后绕弯长度降至 1cm,损耗减少 40μW。

2. 元件选型与布局:靠近电源,减少损耗

低功耗元件优先:MCU 选择休眠电流≤1μA 的型号(如 STM32L4 系列,休眠电流 0.5μA),传感器选择低功耗版本(如 SHT30 温湿度传感器,休眠电流 0.1μA),电源管理芯片(PMIC)选择转换效率≥90% 的型号(如 TI 的 TPS62740,效率 95%)。例如,某物联网模块用 STM32F1 系列 MCU(休眠电流 20μA),替换为 STM32L4 系列后,待机功耗降低 97.5%。

电源元件靠近负载:PMIC、LDO(低压差稳压器)需靠近 MCU、传感器等负载元件,缩短供电路径,减少损耗。例如,某农业监测 PCB 的 LDO 与 MCU 间距 5cm,供电损耗 10mW;调整为间距 1cm 后,损耗降至 2mW。

避免电源元件分散布局:多个电源元件(如 LDO、电池接口)需集中布置在 PCB 的同一区域,便于电源层统一供电,避免形成多个供电回路(回路会增加交叉干扰与功耗)。

3. 休眠模式电路设计:切断冗余供电

独立休眠控制线路:设计单独的 MOS 管开关电路,在设备休眠时切断传感器、无线模块等冗余元件的供电(仅保留 MCU 核心供电),避免冗余元件消耗电流。例如,某智能手环 PCB,通过 N 沟道 MOS 管(如 AO3400)控制心率传感器的供电,休眠时切断传感器电源,待机电流从 10μA 降至 2μA。

电源域隔离:将 PCB 分为 “核心电源域”(MCU、实时时钟)与 “非核心电源域”(传感器、无线模块),休眠时仅关闭非核心电源域,确保核心功能正常(如实时时钟记录时间)。例如,某 NB-IoT 水表 PCB,核心电源域电流 5μA,非核心电源域电流 50μA,休眠时关闭非核心域,总待机电流降至 5μA。

二、无线通信链路优化:保障信号稳定与距离

物联网设备的无线通信(WiFi、蓝牙、LoRa、NB-IoT)是核心功能,PCB 设计需重点控制 “阻抗匹配”“EMI 抑制”“天线布局”,确保通信距离与稳定性。

1. 阻抗匹配:精准控制,减少信号反射

传输线设计:射频线路(如 WiFi 的 5GHz 信号)需按阻抗要求设计线宽与层间距,常见阻抗为 50Ω(射频通用),公差 ±3%。以 FR-4 基材(ε?=4.4)、微带线为例,50Ω 阻抗对应的线宽的计算:若层间距 0.15mm、铜箔厚度 1oz(0.035mm),线宽约 0.3mm(公差 ±0.009mm)。例如,某 LoRa 模块 PCB 的射频线路线宽偏差 0.02mm,阻抗达 55Ω,通信距离从 2km 降至 1.2km;调整线宽至 0.3mm 后,通信距离恢复至 2.1km。

避免阻抗突变:射频线路的拐角需用 45° 角或圆弧(圆弧半径≥线宽 3 倍),避免直角(直角会导致阻抗突变,信号反射增加);线路宽度不可突变(如从 0.3mm 突然变为 0.5mm),需渐变过渡(长度≥5mm)。

阻抗测试点预留:在射频线路两端预留阻抗测试点(如 1mm×1mm 的铜箔 pads),便于生产后测试阻抗是否达标,避免批量故障。

2. EMI 抑制:减少干扰,保障通信

射频模块接地处理:WiFi、NB-IoT 芯片下方需设计完整的接地平面(无镂空、无分割),接地平面铜箔厚度 1-2oz,芯片的接地引脚通过多个过孔(间距≤0.5mm)连接到接地层,减少辐射干扰。例如,某蓝牙模块 PCB 的芯片下方接地层有 0.5cm×0.5cm 镂空,EMI 辐射超标 5dB;填补镂空后,辐射达标,通信丢包率从 5% 降至 0.1%。

电源与射频线路隔离:电源线路(尤其是开关电源线路)需与射频线路保持间距≥3mm,避免电源噪声耦合到射频信号中。例如,某 NB-IoT PCB 的电源线路与射频线路间距 1mm,导致通信信噪比(SNR)下降 10dB;调整为 3mm 后,SNR 恢复正常。

滤波元件靠近射频模块:在射频模块的电源引脚旁布置 0.1μF 陶瓷电容(如 MLCC)与 10μF 钽电容,形成电源滤波电路,抑制电源噪声干扰射频信号。电容需靠近引脚(间距≤0.5mm),否则滤波效果会下降。

3. 天线布局:优化辐射,提升距离

天线远离金属与干扰源:PCB 内置天线(如 PCB 天线、陶瓷天线)需远离金属元件(如电池、屏蔽罩)与干扰源(如开关电源、时钟电路),间距≥5mm,避免金属遮挡信号或干扰源影响天线辐射。例如,某智能插座 PCB 的 WiFi 天线靠近金属螺丝,通信距离从 10 米降至 5 米;调整天线位置,远离螺丝后,距离恢复至 11 米。

天线下方无布线:内置天线下方的 PCB 区域需留白(无任何线路与元件),形成 “净空区”,净空区面积≥天线面积的 2 倍,确保天线辐射方向无遮挡。例如,某蓝牙手环的天线净空区不足,辐射效率从 60% 降至 30%;扩大净空区后,效率提升至 58%。

外置天线接口可靠:若用外置天线(如 SMA 接口),接口需牢固焊接在 PCB 上,引脚通过短而粗的线路(铜箔宽度≥1mm)连接到射频模块,避免线路过长导致信号损耗。

三、多传感器接口兼容:避免干扰,确保数据准确

物联网 PCB 需连接多种传感器,不同传感器的信号类型(模拟、数字)差异大,设计需通过 “隔离”“信号优化”“接口保护” 确保兼容性与数据准确性。

1. 模拟与数字信号隔离

磁珠 / 电感隔离:模拟传感器(如土壤湿度传感器、光敏电阻)的线路与数字电路(如 MCU 的 I/O 口)之间串联磁珠(如 0603 封装,阻抗 1kΩ@100MHz)或电感(100nH),抑制数字噪声耦合到模拟信号中。例如,某农业监测 PCB 的模拟土壤传感器与数字电路未隔离,采集数据波动 ±5%;增加磁珠后,波动降至 ±1%。

接地隔离:模拟传感器的接地(AGND)与数字电路的接地(DGND)需分开,通过单点连接(如 0Ω 电阻)汇聚到总接地,避免数字接地噪声影响模拟信号。例如,某健康监测 PCB 的 AGND 与 DGND 直接连接,心率信号噪声增加 20%;改为单点连接后,噪声减少 80%。

2. 数字接口信号优化

I2C/SPI 线路上拉电阻:I2C(如 SHT30)、SPI(如 Flash 芯片)等数字接口的线路需在靠近传感器端布置上拉电阻(I2C 常用 4.7kΩ,SPI 常用 10kΩ),增强信号驱动能力,减少反射。例如,某智能手环的 I2C 线路未上拉,传感器通信成功率仅 80%;增加 4.7kΩ 上拉电阻后,成功率达 99.9%。

UART 线路匹配电阻:UART 串口(如 GPS 模块、蓝牙模块)的 TX/RX 线路需在两端布置 100Ω 匹配电阻,减少信号反射,确保远距离通信(≤10 米)稳定。例如,某户外定位 PCB 的 UART 线路无匹配电阻,GPS 数据丢包率 10%;增加 100Ω 电阻后,丢包率降至 0.5%。

3. 接口保护设计

ESD 防护:传感器接口(如 USB、模拟输入口)需布置 ESD 防护器件(如 TVS 管,型号 SMF05C),防止静电击穿传感器或 MCU。TVS 管需靠近接口(间距≤2mm),确保静电先通过 TVS 管释放。例如,某工业传感器 PCB 的模拟接口无 ESD 防护,静电测试时传感器损坏率达 10%;增加 TVS 管后,损坏率降至 0.1%。

过压 / 过流保护:电源接口(如电池接口)需布置自恢复保险丝(如 1A/6V 型号),防止过流烧毁 PCB;传感器电源线路串联限流电阻(如 100Ω),防止传感器短路导致 PCB 故障。

四、小型化与高密度布线:适配物联网设备的空间限制

物联网设备多为小型化设计(如智能手环、微型传感器),PCB 需通过 “高密度布线”“微型元件选型”“柔性 PCB 应用” 实现小型化,同时确保性能不受影响。

1. 高密度布线设计

线宽与线距:采用窄线宽(0.1-0.15mm,普通 PCB 常用 0.2mm)、细线距(0.1-0.12mm),但需满足制造能力(多数厂商可支持 0.1mm 线宽 / 线距),避免线路短路。例如,某微型传感器 PCB 的线宽从 0.2mm 降至 0.1mm,面积从 2cm×2cm 缩小至 1.5cm×1.5cm,缩小 31%。

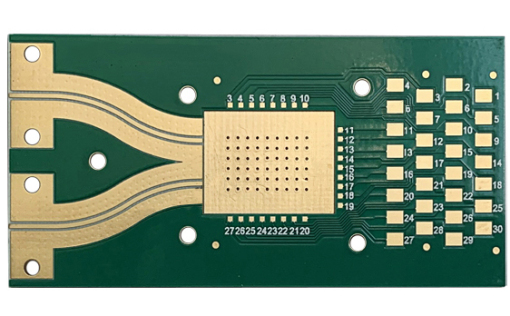

过孔优化:采用微型过孔(孔径 0.1-0.15mm,普通 PCB 常用 0.3mm),如盲孔(仅连接表层与内层)、埋孔(仅连接内层),减少过孔占用的 PCB 面积。例如,某可穿戴 PCB 用埋孔替代通孔,过孔占用面积减少 50%,PCB 面积进一步缩小。

多层 PCB 应用:2 层 PCB 无法满足高密度需求时,采用 4 层 PCB,将电源层、接地层单独作为内层,表层仅布置信号与元件,提升布线密度。例如,某智能手表 PCB 从 2 层改为 4 层,元件密度提升 1 倍,面积缩小 40%。

2. 微型元件选型

封装尺寸:元件采用微型封装,如电阻电容用 0402(1.0mm×0.5mm)、0201(0.6mm×0.3mm)封装,IC 用 QFN(无引脚方形扁平封装,如 QFN24,4mm×4mm)、CSP(芯片级封装,如 CSP6,2mm×2mm)封装,减少元件占用面积。例如,某物联网模块用 0402 元件替代 0603(1.6mm×0.8mm),元件占用面积减少 47%。

集成元件优先:选择集成多功能的元件,如 “MCU + 无线模块” 集成芯片(如 ESP32-C3,集成 WiFi 与蓝牙)、“传感器 + 信号调理” 集成芯片(如 SHT3x,集成温湿度传感器与 ADC),减少元件数量,缩小 PCB 面积。例如,某智能温湿度 PCB 用 ESP32-C3 替代 “STM32+WiFi 模块”,元件数量从 20 个减少至 10 个,面积缩小 30%。

3. 柔性 PCB(FPC)应用

可穿戴设备适配:智能手环、健康贴片等可穿戴设备需弯曲变形,采用 FPC(基材为 PI,厚度 0.1-0.2mm),弯曲半径≥5mm(避免弯曲时线路断裂)。例如,某智能手环的表带部分用 FPC,可实现 180° 弯曲,且长期使用(1000 次弯曲)后线路无断裂。

空间利用率提升:FPC 可折叠或贴附在曲面表面,提升空间利用率。例如,某智能眼镜 PCB 用 FPC 折叠布置在镜腿内部,相比刚性 PCB,空间利用率提升 60%。

物联网 PCB 的设计需 “以功能需求为核心”,从低功耗、无线通信、传感器兼容、小型化四个维度精准把控细节。只有每个设计要点都落地到位,才能确保物联网设备的续航、通信与可靠性达标。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号