汽车音视频传输PCB的极端环境可靠性:应对高温、振动与腐蚀

汽车的工作环境远超消费电子 —— 夏季驾驶舱温度可达 70℃(暴晒后),发动机舱附近温度甚至超过 125℃;冬季北方地区气温低至 - 30℃;行驶过程中,车身振动频率可达 5-200Hz,持续振动易导致 PCB 焊点脱落;

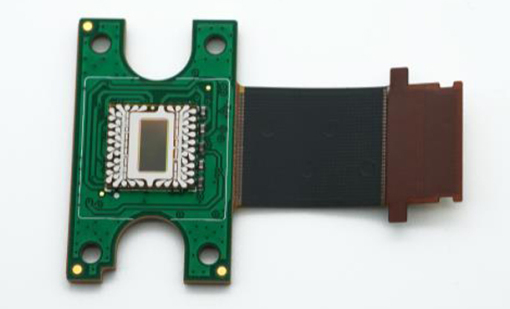

此外,座舱内的湿气、灰尘,甚至乘客洒落的饮料,都会对 PCB 造成腐蚀。而车载音视频 PCB 若在极端环境下失效,会直接影响驾驶体验(如娱乐系统黑屏),甚至干扰安全功能(如环视系统故障)。因此,强化 PCB 的极端环境可靠性,是汽车音视频领域的重要技术方向。

高温可靠性的核心是 “耐温材料” 与 “稳定工艺”。普通 FR-4 基材的玻璃化转变温度(Tg)约为 130℃,在 125℃高温下会软化变形,导致线路开裂;需选用车规级高 Tg 基材,如 Tg≥170℃的生益 S1141、Tg≥200℃的罗杰斯 RT/duroid 5880,这类基材在 150℃以下能保持结构稳定。阻焊油墨也需适配高温,选用日本太阳 SP-1000 系列车规油墨(耐温范围 - 40℃至 200℃),避免高温下油墨脱落、变色。工艺上,采用 “厚铜加固”—— 将面铜厚度从 1oz(35μm)提升至 2oz(70μm),增强线路抗高温老化能力;

焊点采用 “热风整平 + 镀镍” 处理,镍层厚度 5-10μm,防止高温下焊点氧化。某商用车企业的车载导航 PCB,初期用普通 Tg 基材,在发动机舱附近高温环境下,3 个月后出现线路开裂;更换高 Tg 基材(Tg170℃)并采用 2oz 厚铜后,连续使用 2 年无任何故障。

低温与振动可靠性需强化结构强度。北方冬季气温低至 - 30℃,普通 PCB 基材会变脆,受振动时易断裂;需在 PCB 边缘采用 “加强筋” 设计 —— 粘贴 0.5mm 厚的 FR-4 补强板,或在螺丝固定孔周围布置铜环(铜环宽度 0.3mm),增强抗弯折能力。振动环境下,焊点是薄弱环节,需采用 “焊点加固” 工艺:对音视频芯片(如主控 IC)的引脚焊点,额外涂覆硅橡胶(如 Dow Corning 734),厚度 0.2mm,吸收振动能量;器件布局时,将重型器件(如连接器)靠近 PCB 固定点,减少振动时的力矩。某车企的越野车型车载音视频 PCB,通过这套方案,在 - 30℃、200Hz 振动测试中,焊点脱落率从 8% 降至 0.1% 以下。

防潮防腐蚀设计也不可忽视。座舱内的湿气(相对湿度可达 95%)会导致 PCB 绝缘电阻下降,饮料洒落则可能引发短路;需在 PCB 表面涂覆 “三防漆”(如丙烯酸材质),厚度 0.1-0.2mm,形成防水绝缘层;连接器接口处设计 “挡水沿”—— 围绕接口布置 0.3mm 高的阻焊层凸起,防止液体渗入。某车企的中控屏 PCB,涂覆三防漆后,在 85℃、85% RH 的湿热测试中,绝缘电阻保持在 10^10Ω 以上(未涂覆时仅 10^6Ω),完全满足防潮要求。

汽车音视频 PCB 的极端环境可靠性,需材料、结构、工艺的多维度强化。捷配针对车载场景,提供 Tg170℃-200℃车规级高耐温基材、日本太阳高温阻焊油墨,支持 2-6oz 厚铜加工(铜厚均匀性 ±5%),可定制加强筋、三防漆涂覆等工艺,同时通过车规级可靠性测试(-40℃至 150℃温度循环、200Hz 振动),确保 PCB 在极端环境下使用寿命达 5 年以上,且符合 IATF16949 认证,适配乘用车、商用车、越野车等不同使用场景。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号