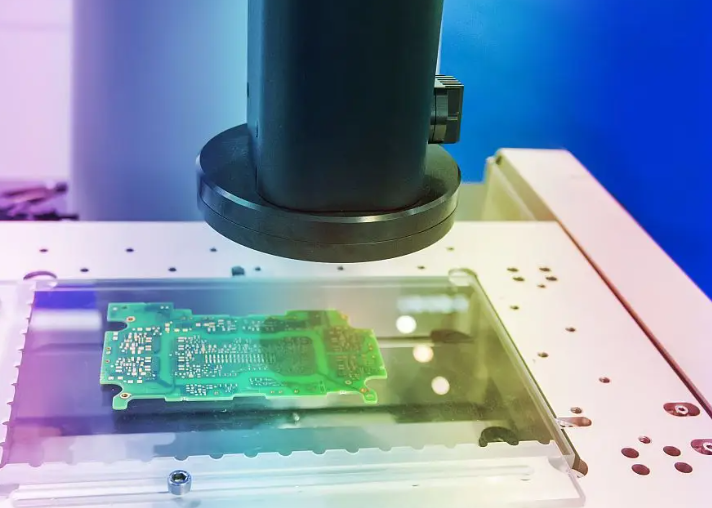

工业机器视觉检测系统 PCB:如何保障缺陷检测精准?

来源:捷配

时间: 2025/09/25 09:03:12

阅读: 464

标签:

工业机器视觉检测系统 PCB

工业机器视觉检测系统是工业自动化的 “质检眼睛”,需通过 1-8 台 2000 万像素以上相机(帧率≥30fps)采集工件图像,经 PCB 传输至 AI 芯片进行缺陷检测(如半导体引脚变形、汽车零部件划痕,检测精度≥0.01mm)。但高清传输与多相机同步的双重需求,让普通 PCB 面临挑战:某半导体工厂的检测系统,因 PCB 图像传输衰减过大(2000 万像素图像速率 3Gbps,传输 10cm 衰减超 2dB),引脚缺陷漏检率从 0.5% 升至 8%;某汽车零部件厂的多相机系统,因同步偏差超 100μs,工件拼接图像出现 “错位”,无法完整识别划痕;某电子厂的检测系统,因车间 LED 灯光干扰(50Hz 工频噪声),图像出现 “横纹”,误判率达 5%。要实现精准检测,机器视觉检测系统 PCB 需从 “高清低损耗传输、多相机同步、抗光干扰” 三方面设计。

首先是高清图像信号的低损耗传输。3Gbps 的图像信号(如 GigE Vision 协议)对 PCB 基材的介质损耗极为敏感:一是 “高频专用基材”,选用罗杰斯 RO4350B(tanδ≤0.004@10GHz)或生益 S1000-2(tanδ≤0.008@10GHz),3Gbps 信号传输 10cm 衰减率控制在 1.2dB 以内,图像边缘清晰度提升 50%;二是 “差分对精准布线”,GigE Vision 信号设计为线宽 0.22mm、线距 0.16mm 的差分对,阻抗严格控制在 100Ω±3%,布线时避免交叉与 90° 弯折(采用 135° 圆弧过渡,半径≥1mm),减少信号反射;三是 “屏蔽设计”,差分对外侧布置 “双层接地铜箔屏蔽罩”(厚度 1oz,高度 3mm),屏蔽罩与系统地多点连接,外部干扰抑制率提升 90%。某半导体工厂通过优化,图像衰减从 2dB 降至 1dB,缺陷漏检率恢复至 0.5% 以下。

其次是多相机的同步性优化。8 台相机需同时采集(同步偏差≤50μs),否则会导致图像拼接错位:一是 “同步时钟布线”,采用 “星形拓扑” 布局,将同步时钟信号(如 10MHz)从 PCB 中心向 8 台相机接口辐射,每路时钟线路长度差≤0.5mm,同步偏差控制在 30μs 以内;二是 “同步信号放大”,在每路时钟线路末端集成信号放大器(如 TI SN75176),补偿线路衰减,确保所有相机接收的时钟信号幅度一致(偏差≤0.1V);三是 “数据缓存设计”,在 PCB 上集成 FPGA(如 Xilinx Artix-7),对 8 台相机的图像数据进行缓存与对齐,避免传输延迟导致的同步偏差。某汽车零部件厂通过同步优化,相机同步偏差从 100μs 降至 25μs,图像拼接无错位,划痕识别率达 99.8%。

最后是抗光干扰的电路设计。车间 LED 灯光的 50Hz 工频噪声会通过光学系统耦合至 PCB 图像线路:一是 “电源滤波”,在相机供电端串联共模电感(TDK ACM2012)与磁珠(阻抗 1kΩ@100MHz),并联 10μF 钽电容 + 0.1μF MLCC 电容,将电源纹波控制在 15mV 以内,阻断工频噪声传导;二是 “图像信号滤波”,在图像传感器(如索尼 IMX290)输出端串联 RC 滤波电路(1kΩ 电阻 + 0.01μF 电容),滤除 50Hz 工频噪声,图像 “横纹” 消除;三是 “接地优化”,采用 “单点接地”,图像线路地、电源地、屏蔽地分别独立连接至 PCB 中心接地点,避免接地回路电流引入噪声。某电子厂通过抗干扰优化,图像误判率从 5% 降至 0.3%,检测效率提升 30%。

针对工业机器视觉检测系统 PCB 的 “高清传输、多相机同步、抗光干扰” 需求,捷配推出检测级解决方案:高清传输用罗杰斯 RO4350B / 生益 S1000-2 基材,3Gbps 传输 10cm 衰减≤1.2dB;多相机同步含星形时钟布线 + FPGA 缓存,偏差≤30μs;抗光干扰采用共模电感 + RC 滤波 + 单点接地,纹波≤15mV。同时,捷配的视觉 PCB 通过 GigE Vision 联盟兼容性测试、IEC 61000-4-11 电压暂降测试,检测精度支持 0.01mm 以内。此外,捷配支持 1-8 层视觉 PCB 免费打样,48 小时交付样品,批量订单可提供信号衰减与同步测试报告,助力视觉厂商研发高精度的检测系统。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号