深度解析电磁屏蔽—接地孔密度与缝隙抑制如何进行?

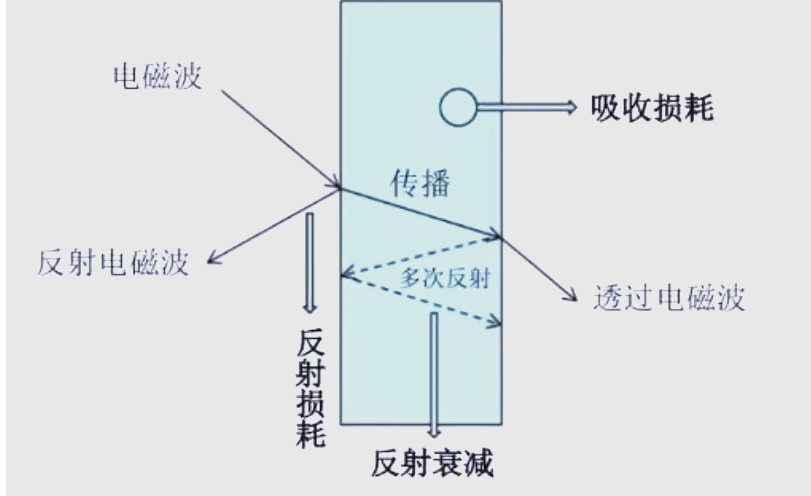

电磁兼容性(EMC)领域,电磁屏蔽是抑制电磁干扰(EMI)的关键手段。一旦处理不当,电磁泄漏轻则导致设备性能下降,重则使设备无法通过 EMC 认证,甚至面临法律风险。本文聚焦于屏蔽罩接地孔密度计算和缝隙波导效应抑制,为工程师们提供实操性强的技术指南。

屏蔽罩接地孔密度计算:关键的接地策略

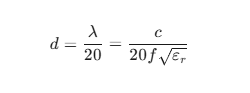

接地孔密度计算是确保屏蔽效果的基础。接地孔间距直接影响屏蔽罩与接地平面之间的电气连接质量。接地孔间距越小,屏蔽效果越好,但也会增加制造成本。一般而言,接地孔间距应小于屏蔽罩工作频率对应波长的 1/20。例如,对于 1GHz 的干扰频率,波长约为 30 厘米,接地孔间距应小于 1.5 厘米。常用公式为:

其中,\(d\) 为接地孔间距,\(c\) 为光速(约 \(3 \times 10^8\) 米/秒),\(f\) 为干扰频率,\(\varepsilon_r\) 为接地平面材料的相对介电常数。

缝隙波导效应抑制:从设计到材料的全方位策略

缝隙控制:设计优化的核心

在屏蔽罩设计中,应尽量减少缝隙的数量和尺寸。对于无法完全消除的缝隙,其长度应小于工作频率对应波长的 1/4。例如,对于 5GHz 的干扰频率,波长约为 6 厘米,缝隙长度应小于 1.5 厘米。同时,缝隙的形状也至关重要,避免设计长条形缝隙,采用锯齿形或阶梯形缝隙可以有效破坏波导效应。锯齿形缝隙的齿宽应小于波长的 1/10,齿深应小于波长的 1/20。

接地优化:增强电气连接的稳定性

确保屏蔽罩与接地平面之间的良好电气连接是抑制缝隙波导效应的关键。除了合理设计接地孔密度外,还应采用多点接地方式,以降低接地阻抗。在高频应用中,推荐使用弹簧指或导电泡棉等弹性接地材料,以保证屏蔽罩与接地平面之间的紧密接触。

导电材料填充:填补缝隙的高效手段

对于无法通过设计优化消除的缝隙,可以采用导电材料进行填充。导电硅胶和导电胶是两种常用的选择。导电硅胶具有良好的弹性和导电性,适用于需要频繁拆卸的屏蔽罩;导电胶则适合于永久性固定。在选择导电材料时,应确保其电阻率小于 0.1Ω·cm,且在工作频率下具有良好的屏蔽效能。

屏蔽衬垫:增强屏蔽效果的辅助手段

在屏蔽罩与设备外壳之间安装屏蔽衬垫,可以有效减少缝隙泄漏。屏蔽衬垫的厚度应根据屏蔽罩与外壳之间的间隙进行选择,一般建议厚度为 1-3mm。金属编织带和导电橡胶是两种常见的屏蔽衬垫材料。金属编织带具有良好的导电性和屏蔽效能,但可能因编织结构的松散而导致高频泄漏;导电橡胶则在宽频率范围内提供稳定的屏蔽效能。

屏蔽罩材料选择:奠定屏蔽效果的基础

屏蔽罩材料的选择对屏蔽效果起着基础性的作用。在低频应用中,可选用导电性良好的铝或铜材料;在高频应用中,则应优先考虑低损耗的铍铜或磷青铜材料。此外,对于复杂的屏蔽罩结构,可以采用多层复合材料,如在铝外壳内衬导电布,既能实现良好的屏蔽效果,又能兼顾轻量化设计。

电磁仿真分析与优化:精确预测与改进的利器

在屏蔽罩设计阶段,利用电磁仿真软件(如 HFSS、CST 等)进行仿真分析,可以有效预测屏蔽效果并提前发现潜在问题。通过建立三维模型,详细设置屏蔽罩的几何尺寸、材料参数、接地方式等,模拟电磁波在屏蔽罩内的传播和泄漏情况。根据仿真结果,优化接地孔密度、缝隙尺寸和材料选择等参数,直至达到设计要求。

在实际测量中,采用网络分析仪测量屏蔽罩的屏蔽效能,对比仿真结果,评估设计的准确性。若两者存在较大偏差,需重新审视仿真模型和参数设置,查找问题根源并进行修正。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号