USB-C 连接器:可靠PCB集成设计

USB-C 连接器彻底改变了现代电子产品,提供紧凑的可逆设计,能够在单个封装中提供高速数据、电源和多功能性。对于设计印刷电路板 (PCB) 的工程师来说,集成 USB-C 连接器既带来了机遇,也带来了挑战。实施不当的 USB-C 设计会导致信号衰减、供电问题,甚至设备故障,而执行良好的 USB-C 设计可以确保可靠性和性能。在本博客中,我们将探讨实用的设计指南,以帮助您将 USB-C 连接器无缝集成到 PCB 中,重点关注信号完整性、电源管理和布局最佳实践。无论您是在开发消费类设备还是工业系统,这些见解都将使您能够创建强大、面向未来的设计。

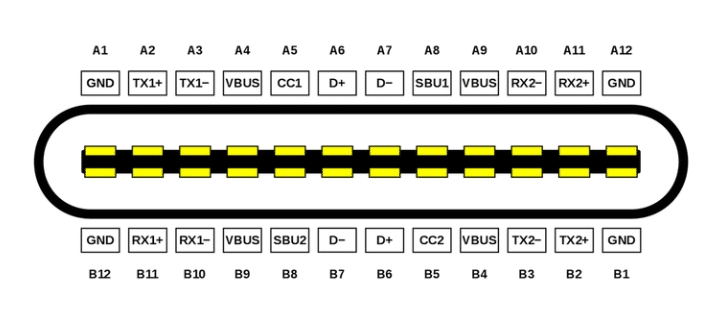

USB-C 的崛起不仅仅是因为便利性,还在于功能。它支持高达 10 Gbps 的数据传输 (USB 3.1 Gen 2)、100W 功率传输,并与 HDMI 和 Thunderbolt 等协议兼容,改变了游戏规则。但是,功率越大,责任越大:密集的 24 引脚布局和高速信号需要精度。让我们深入了解 USB-C PCB 集成的要点,以确保您的下一个项目完美执行。

为什么 USB-C 对 PCB 设计很重要

USB-C 不仅仅是另一个连接器,它还是一个重塑设备连接和通信方式的标准。其可逆的插头方向消除了用户的挫败感,而其处理高速数据的能力和强大的功能使其成为从智能手机到笔记本电脑的所有设备的理想选择。对于 PCB 设计人员来说,这意味着与 Type-A 或 Micro-B 等旧 USB 标准相比,需要适应更严格的公差、更高的频率和更严格的电气要求。

USB-C 的 24 针配置包括用于 USB 2.0 (480 Mbps)、USB 3.1(高达 10 Gbps)、电源(VBUS 和 GND)和配置通道(CC1 和 CC2)的专用线路。这种复杂性需要仔细规划,以避免串扰、阻抗不匹配和电磁干扰 (EMI)。通过遵循经过验证的设计指南,您可以充分利用 USB-C 的潜力,同时最大限度地降低风险 - 无论您的目标是基本的 5V/3A 电源接收器还是高速数据中心。

USB-C 集成的关键设计注意事项

信号完整性:保持数据清洁

高速信号是 USB-C 性能的支柱,但如果处理不当,它们也是它的致命弱点。USB 2.0 差分对(D+ 和 D-)以 480 Mbps 的速度运行,而 USB 3.1 SuperSpeed 对(TX 和 RX)的运行速度高达 10 Gbps。要保持信号完整性:

Controlled Impedance 阻抗:路由差分对,目标阻抗为 90 欧姆 (±10%)(对于 USB 3.1)和 85 欧姆(对于 USB 2.0)。使用走线下方具有实心接地层的 4 层 PCB 来实现这一点。例如,在 1.6mm FR4 板上,6 mil 的走线宽度和 8 mils 的间距通常会击中此目标。

长度匹配:将差分对长度保持在彼此相差 5 mil (0.127 mm) 以内,以避免时序偏移。对于 USB 3.1,这一点至关重要,因为信号上升时间低至 50 ps。

最小化过孔和拐角:每个过孔或急转弯都会引入反射。每个差分对使用不超过两个过孔,并选择 45 度弯曲而不是 90 度角。

正确的路由可确保干净的数据传输,减少位错误并确保与连接设备的兼容性。

功率输出:处理功率高达 100W

USB-C 的 Power Delivery (USB PD) 规格允许在 5A 时提供高达 20V 的电压,即 100W 的功率,远远超过早期 USB 标准的 5V/0.5A。此功能需要强大的电源管理:

VBUS 和 GND 走线:使用宽走线(3A 至少 20 mils,5A 缩放到 50 mils)来处理电流,而不会产生过多的压降或发热。对于 5A 设计,1 oz 铜层的走线宽度应约为 40-50 mils,以保持温升低于 10°C。

去耦电容器:在 VBUS 引脚附近放置 0.1 μF 和 10 μF 电容器,以过滤噪声并稳定电压。将它们放置在连接器 100 mil 的范围内以获得最佳效果。

CC 引脚配置:CC1 和 CC2 引脚协商电源角色。对于基本灌电流(器件吸收功率),在两条 CC 线上将 5.1 kΩ 下拉电阻接地。这向源发出 5V/3A 能力信号。

精心设计的电力网络可防止限电并确保在负载下安全运行。

EMI 和屏蔽:降低噪声

高速信号和电源开关会产生 EMI,这可能会干扰附近的电路或违反监管标准。通过以下方式缓解此问题:

地平面:在相邻层上用连续的接地层包围 USB-C 走线。避免通过分路或分流路路由信号,否则会破坏返回路径并增加 EMI。

屏蔽:通过多个过孔(至少四个)将 USB-C 连接器的金属外壳接地,以分流噪声。将这些过孔均匀地分布在连接器封装周围。

元件放置:使高速时钟、振荡器或磁性元件与 USB 走线保持至少 50 mils 的距离,以防止耦合。

有效的 EMI 控制使您的设计在嘈杂环境中保持合规性和可靠性。

USB-C 的 PCB 布局指南

连接器放置

将 USB-C 连接器放置在 PCB 边缘附近,以简化插头访问并最大限度地减少走线长度。对于表面贴装连接器,请确保封装符合制造商规格——引脚的间距通常为 0.5mm,插座的间距为 3.16mm。使用通孔安装片将其固定,以确保机械稳定性,尤其是在频繁堵塞的器件中。

差分对布线

将 USB 2.0 (D+/D-) 和 USB 3.1 (TX/RX) 差分对路由为紧密耦合对:

一对信号之间相距 5-8 mil 的空间,与其他信号之间至少相隔 20 mil 以减少串扰。

避免在晶体、IC 或其他噪声元件下走线。例如,如果不隔离,靠近 USB 3.1 对的 25 MHz 晶体会引起抖动。

使用长度调整(例如,蛇形走线)来匹配对长度,将偏斜保持在 5 mil 以下。

接地和层叠

4 层叠层非常适合 USB-C 设计:

第 1 层(顶部):信号跟踪和组件。

第 2 层:Solid ground plane(固体地平面)。

第 3 层:电源平面或附加接地。

第 4 层(底部):低速信号或辅助路由。

对于 USB 3.1,将顶层的 SuperSpeed 对布线到第 2 层的接地层上。这最大限度地减少了阻抗不连续性,并提供了低电感返回路径。沿走线边缘每隔 100-200 mil 添加一条缝合过孔,以将接地层连接在一起。

常见陷阱以及如何避免它们

阻抗失配

阻抗不匹配(例如 100 欧姆而不是 90 欧姆)会导致信号反射,从而降低数据速率。使用带有阻抗计算器的 PCB 设计工具,并使用制造商的叠层数据进行验证。使用时域反射计 (TDR) 测试原型以确认。

过热的电源跟踪

尺寸过小的 VBUS 走线(例如,5A 为 10 mil)可能会过热,有分层或故障的风险。使用 IPC-2221 标准计算走线宽度:对于 5A 的 1 盎司铜,在 20°C 的温度下,您至少需要 47 mils。如果突破限制,请使用热仿真仔细检查。

ESD 保护不良

USB-C 端口暴露在静电放电 (ESD) 中。如果没有保护,15 kV 的撞击可能会烧毁您的 IC。在连接器附近添加 ESD 抑制器(例如,额定电压为 5V 或 20V,取决于 VBUS 的 TVS 二极管),距离引脚 50 mil 以内。

测试 USB-C 设计

在批量生产之前,请验证您的 PCB:

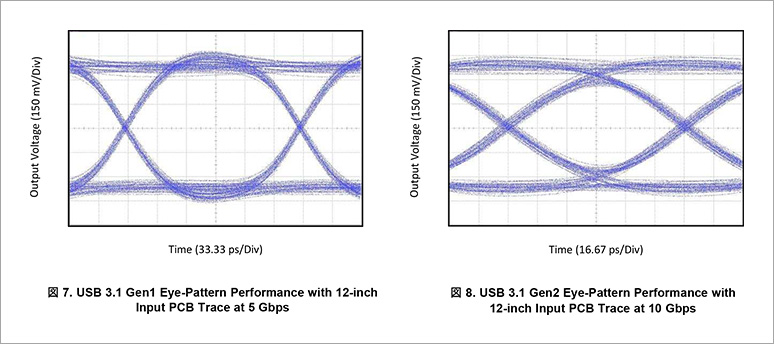

信号完整性测试:使用示波器检查 USB 2.0 和 3.1 信号的眼图。干净的眼图(例如,>80% 高度,<20% 抖动)可确认合规性。

动力输送:在最大电流(例如 3A 或 5A)下对 VBUS 进行负载测试并测量压降。它应保持在规格的 5% 以内(例如,5V 的最小电压为 4.75V)。

合规:如果面向商业市场,请运行 USB-IF 认证测试。Ellisys USB Explorer 等工具可以自动执行此作。

原型设计和迭代可及早发现问题,从而节省时间和成本。

将 USB-C 连接器集成到您的 PCB 设计中,可以开启一个充满可能性的世界 - 高速数据、强大的电力传输和通用兼容性。但成功取决于精度:受控阻抗、周到的布线和坚实的接地是没有商量余地的。通过遵循这些准则(保持差分对紧密、正确确定电源走线大小和屏蔽 EMI),您将构建一个不仅功能强大而且可靠的设计。全面测试,避免常见陷阱,您将拥有满足实际需求的 USB-C 实现。准备好开始了吗?我们在这里帮助您自信地将您的想法变为现实。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号