汽车 PCBA 表面涂层标准

为什么三防漆对汽车 PCBA 至关重要

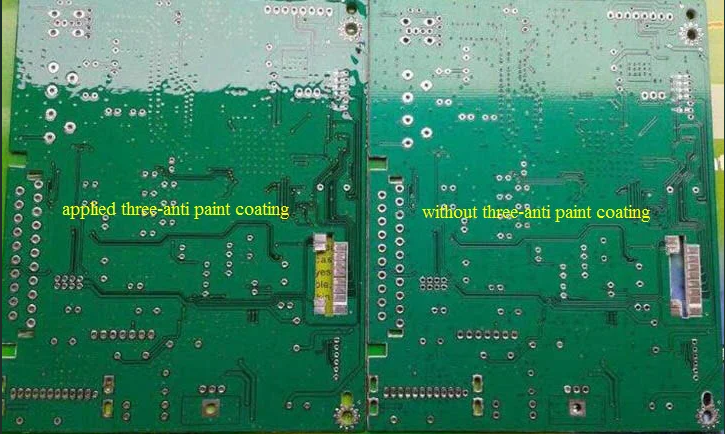

保形涂层是应用于 PCBA 的聚合物薄膜,以保护它们免受环境危害。在汽车应用中,PCBA 面临着独特的挑战:温度范围从 -40°C 到 125°C,湿度水平高达 95% RH,以及暴露于道路盐、油和燃料蒸气中。如果没有保护,这些情况可能会导致腐蚀、电气短路或组件故障,从而影响车辆的安全和性能。

涂层充当介电屏障,防止水分进入并降低电化学迁移的风险,其中导电枝晶在紧密间隔的走线之间形成。

汽车 PCBA 的关键保形涂层标准

一些行业标准定义了汽车应用中对三防漆的要求。这些标准确保涂料提供一致的保护,遵守安全法规,并承受汽车环境的严酷考验。下面,我们将探讨最相关的标准。

IPC-CC-830C:三防漆鉴定的基础

IPC-CC-830C 标准是过时的 MIL-I-46058C 的演变,是鉴定保形涂层材料的基石。它概述了 PCBA 中使用的涂层的性能标准,包括汽车应用中的涂层。主要测试包括:

绝缘电阻: 确保涂层在潮湿(85% RH,85°C 168 小时)下保持电气隔离。典型要求是最小绝缘电阻为 10^10 欧姆。

热冲击:对涂层板进行温度循环(-65°C 至 125°C,50 次循环)以验证耐用性。汽车涂料必须没有开裂或分层。

抗真菌性: 确认涂层抗真菌生长,这对于潮湿环境中的 PCBA 至关重要。

易燃性: 要求涂层符合 UL94 V-0 标准,确保它们在暴露于火焰后 10 秒内自熄。

对于汽车工程师来说,IPC-CC-830C 为选择满足可靠性需求的涂层提供了基准。丙烯酸树脂、有机硅和聚氨酯通常根据该标准进行测试,有机硅通常因其在发动机舱等高振动环境中的柔韧性而受到青睐。

IPC-A-610:电子组件的可接受性

IPC-A-610 是广泛采用的电子组装质量标准,包括三防漆应用的具体指南。第 10.8 节概述了可接受的涂层覆盖率、厚度(通常为 25-250 μm)和目视检查标准。对于汽车 PCBA,关键要求包括:

均匀覆盖: 涂层必须覆盖所有预期区域,没有空隙、气泡或针孔,这可能会使痕迹暴露在湿气中。

边缘覆盖:确保锋利的边缘(如 0402 电阻器上的边缘)得到充分涂层,以防止在热应力下开裂。

组件排除:高功率组件(例如功率电阻器或散热器)必须保持无涂层,以避免热量滞留。

ISO 26262:汽车电子功能安全

虽然 ISO 26262 并不特定于保形涂层,但它解决了汽车电子设备(包括 PCBA)的功能安全问题。涂料在确保安全关键系统(如 ADAS 或制动模块)保持运行方面发挥着作用。该标准强调环境压力测试,例如:

温度循环:模拟真实世界条件(例如,-40°C 至 85°C,1000 次循环),以确保涂层保持附着力和柔韧性。

振动测试:模拟路况(10–2000 Hz,5g 加速度),以验证涂层是否能抵抗机械应力。

未通过这些测试的涂料可能会损害汽车安全完整性等级 (ASIL),从而导致灾难性的系统故障。例如,ADAS PCBA 上的开裂涂层可能会导致短路,从而降低信号完整性并将传感器响应延迟几毫秒,这足以影响碰撞避免。

AEC-Q100:汽车电子可靠性

汽车电子委员会的 AEC-Q100 标准定义了集成电路和 PCBA 的可靠性要求。对保形涂层的防潮、防温和防化学腐蚀能力进行评估。主要测试包括:

高加速应力测试 (HAST):将涂层 PCBA 暴露在 130°C、85% RH 和 33.3 psia 的环境中 96 小时,以模拟长期潮湿暴露。

温湿度偏差 (THB):在 85°C、85% RH 下施加电压进行测试,以评估电化学迁移风险。

符合 AEC-Q100 标准,确保涂层可以承受数十年的运行。例如,与未涂布的电路板相比,导热系数为 0.2 W/m·K 的有机硅涂层可以将组件温度降低 5-10°C,从而延长使用寿命。

汽车 PCBA 的三防漆类型

选择正确的涂层材料对于满足汽车标准至关重要。每种类型都提供适合特定条件的独特特性。

丙烯酸涂料

丙烯酸树脂具有成本效益且易于应用,具有出色的防潮性(高达 95% RH)和介电强度 (1000 V/mil)。它们非常适合非关键汽车 PCBA,如信息娱乐系统,但在高温 (>125°C) 下表现不佳,并且耐化学性有限。应用方法包括喷涂或刷涂,室温下固化时间为 1-2 小时。

有机硅涂料

有机硅在高振动和极端温度环境(-65°C 至 200°C)中表现出色,使其成为发动机控制单元的理想选择。它们的弹性(伸长率高达 200%)可防止在机械应力下开裂,并且耐盐雾和耐油。然而,有机硅需要精确涂覆,以避免厚膜吸收热量,从而使组件温度升高 2-5°C。

聚氨酯涂料

聚氨酯平衡了耐化学性和柔韧性,可防止燃料蒸气和溶剂。它们适用于引擎盖下的 PCBA,介电强度为 800 V/mil,耐磨性可承受 500 次 ASTM D4060 测试。UV 固化聚氨酯将固化时间缩短到几秒钟,从而提高生产效率。

聚对二甲苯涂料

聚对二甲苯通过气相沉积应用,可提供超薄 (0.1–76 μm)、均匀的涂层,具有卓越的防潮性(IPX8 防水)和介电强度 (7000 V/mil)。它用于安全关键型 PCBA,如安全气囊控制器,但其高成本和难以拆卸限制了它适用于小众应用。

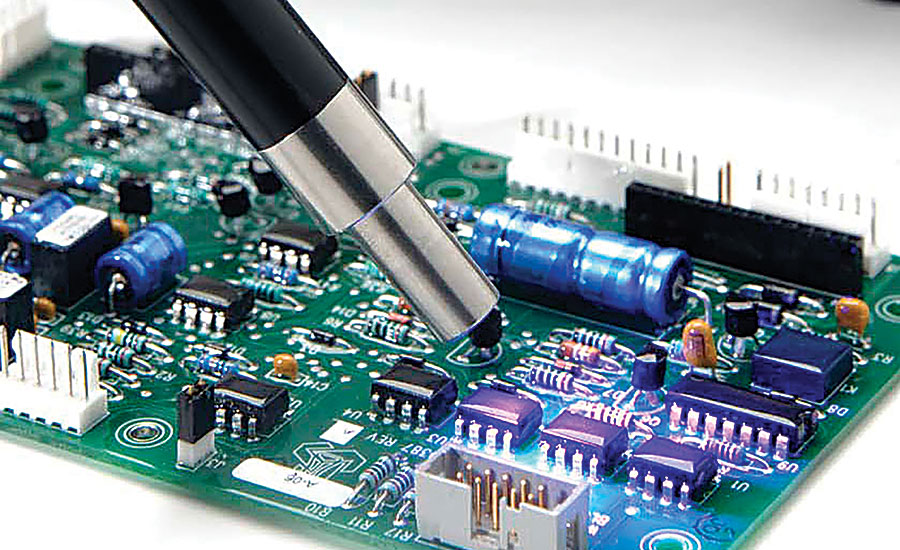

申请方法和最佳实践

三防漆的有效性取决于其应用方法。汽车 PCBA 需要精确、可重复的工艺才能满足 IPC-A-610 等标准。

选择性喷涂

自动机器人喷嘴将涂层应用于特定区域,最大限度地减少掩蔽需求。这种方法可实现均匀的厚度 (50–100 μm),是大批量生产的理想选择。例如,选择性喷涂机可以在 30 秒内涂覆 100 mm x 100 mm 的 PCBA,覆盖率高达 95%。

浸渍

浸渍将 PCBA 浸入涂层溶液中,确保彻底覆盖。它适用于双面板,但需要对连接器进行遮罩。浸入速度 (1–5 mm/s) 和粘度 (100–300 cP) 控制薄膜厚度,在 60°C 下的典型固化时间为 10–20 分钟。

刷牙

刷涂用于小批量或返工应用,但存在厚度不一致的风险(高达 ±20 μm 变化)。熟练的作员对于避免气泡至关重要,气泡可以将绝缘电阻降低 30%。

最佳实践

表面处理:使用蒸汽脱脂或 IPA 清洁 PCBA,以去除助焊剂残留物,确保附着力。污染物会使涂层附着力降低 40%。

厚度控制:使用湿膜测厚仪或涡流探头验证厚度 (25–250 μm)。复涂可以提高 0.1 W/m·K 的热阻。

检测:采用紫外荧光和自动光学检测 (AOI) 来检测缺陷。AOI 系统可以识别 0.05 mm 的针孔,准确率高达 99%。

汽车三防漆的挑战和解决方案

尽管有这些优点,但三防漆在汽车应用中也带来了挑战。

热管理: 厚涂层会吸收热量,从而提高组件温度。例如,200 μm 的有机硅涂层可以将 MOSFET 的结温提高 8°C。 解决方案:使用聚对二甲苯等薄膜涂层或优化散热器放置。

可再加工性: 丙烯酸树脂很容易用溶剂去除,但有机硅和聚氨酯需要刷涂或热处理方法,有损坏板材的风险。解决方案:为非关键区域设计带有可返工涂层的 PCBA。

成本与性能:聚对二甲苯的高成本(每块板高达 50 美元)限制了它的使用。解决方案:将用于低风险区域的丙烯酸树脂与用于高应力区域的有机硅相结合,以平衡成本和可靠性。

捷配PCB如何支持汽车 PCBA 保形涂层

我们了解三防漆在汽车电子中发挥的关键作用。我们先进的制造能力,包括自动选择性喷涂和精密浸渍,确保涂层符合 IPC-CC-830C 和 IPC-A-610 标准。通过快速原型制作,我们帮助工程师在几周而不是几个月内测试涂层性能。我们的全球物流网络可确保及时交付合规的 PCBA,而我们在材料选择(丙烯酸、硅胶或聚氨酯)方面的专业知识可优化汽车应用的成本和可靠性。

IPC-CC-830C、IPC-A-610、ISO 26262 和 AEC-Q100 等保形涂层标准对于确保汽车 PCBA 承受恶劣环境至关重要。通过选择合适的涂层材料(丙烯酸、硅胶、聚氨酯或聚对二甲苯)并精确应用,工程师可以提高可靠性、减少故障并符合安全要求。了解这些标准和最佳实践使您能够设计出性能和使用寿命出色的 PCBA。在捷配,我们致力于以专业知识和尖端制造为您的汽车项目提供支持。准备好保护您的下一个 PCBA 了吗?今天就从正确的涂层和标准开始。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号