如何在不损坏的情况下组装柔性PCB

柔性印刷电路板 ,它们的独特特性(如聚酰亚胺或聚酯等薄而可弯曲的基材)使其在组装过程中如果不小心处理,很容易损坏。对于工程师来说,在不影响其完整性的情况下组装柔性 PCB 对于确保性能和可靠性至关重要。在本指南中,我们将引导您了解组装柔性 PCB 时要避免的基本步骤、最佳实践和常见陷阱,并借鉴行业标准和实用见解。

我们的目标是为您提供可作的技术,以具体示例和数据为后盾,在组装过程中保护这些精密电路。无论您是在开发原型还是扩大生产规模,这些策略都将帮助您获得高质量的结果。

为什么柔性 PCB 需要特殊处理

柔性 PCB 因其材料成分和物理特性而与刚性 PCB 有很大不同。它们通常由厚度为 0.05 mm 至 0.2 mm 的聚酰亚胺薄膜制成,可以弯曲、折叠并符合复杂的形状。但是,这种灵活性也伴随着漏洞:

材料敏感性: 聚酰亚胺在过大的机械应力下容易撕裂、开裂或分层。

热敏性: 柔性基板在高温下会变形或降解,有些材料在焊接过程中只能承受高达 260°C 的温度。

元件放置挑战: 弯曲区必须保持没有元件,以防止焊点故障,需要精确放置。

组装过程中处理不当会导致走线破裂、焊盘翘起或电气连接受损等缺陷。例如,超过最小弯曲半径(通常计算为动态应用电路板厚度的 10 倍)会导致铜走线断裂,从而导致开路。了解这些风险是成功组装的第一步。

组装柔性 PCB 的分步指南

要组装柔性 PCB 而不损坏,请遵循这些精心设计的步骤。每个阶段都需要关注细节和专业技术,以保护电路板的完整性。

1. 设计验证和准备

在组装开始之前,请验证 PCB 设计是否针对可制造性和灵活性进行了优化。关键考虑因素包括:

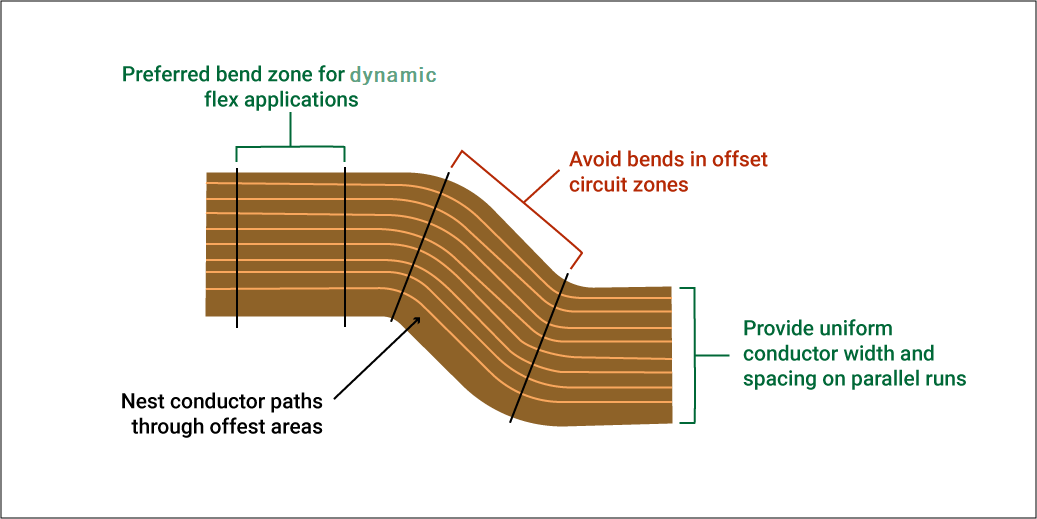

Bend Radius Compliance:确保设计符合最小弯曲半径。对于 0.1 mm 厚的单层柔性 PCB,静态弯曲半径应至少为 1 mm,而动态应用可能需要 2 mm 或更大。

元件放置:将元件放置在静态区域,避免弯曲区域。在具有连接器或细间距组件的区域使用加强筋(例如 FR-4 或聚酰亚胺)以减少应变。

Trace Routing:使用弯曲的走线而不是锐角,以最大限度地减少应力集中。在多层设计中交错走线以防止“I 型梁”,即堆叠的铜层会增加刚度。

示例:在可穿戴健身追踪器中,设计人员将微控制器放置在 PCB 的加固部分上,而柔性部分将信号路由到传感器,保持 1.5 mm 的弯曲半径,以确保手腕运动时的耐用性。

使用 KiCAD 或 Altium Designer 等 CAD 工具审查设计,并执行可制造性设计 (DFM) 检查,以确认符合装配公司规则,例如最小过孔距离(通常距弯曲区域 0.3 mm)。

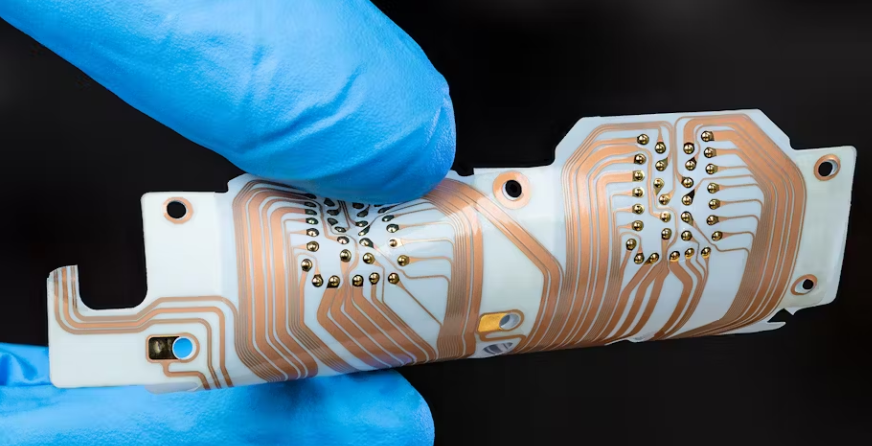

2. 物料搬运和储存

柔性 PCB 很脆弱,需要小心处理以防止物理损坏。请遵循以下最佳实践:

使用洁净室协议:在洁净室(1000 级或更高级别)中处理电路板以避免污染。佩戴防静电手套,以防止静电放电,静电放电会损坏敏感元件。

正确储存:将柔性 PCB 平放在防静电袋或托盘中,温度为 15–25°C,湿度低于 60%。灵活性伴随着脆弱性。避免将重物堆放在上面,因为这会导致折痕。

组装前尽量减少弯曲: 在运输和检查过程中保持电路板平整。焊接前反复弯曲会削弱基板。

示例: 制造商报告称,在实施扁平存储托盘并将组装前处理限制在受过培训的人员进行后,装配缺陷减少了 15%。

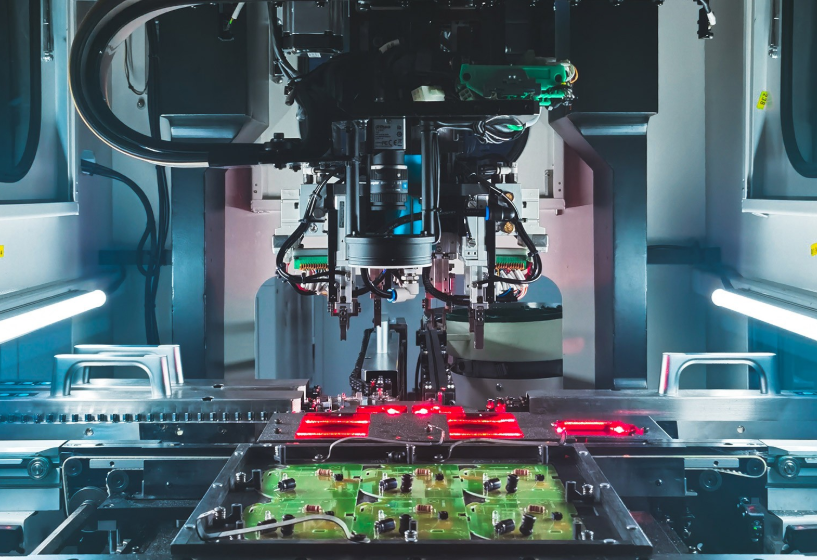

3. 精确放置组件

准确的元件放置对于避免柔性基板上的压力至关重要。使用配备视觉系统的自动拾取和放置机器来确保精度:

低压贴装:将拾取和放置机器设置为施加最小的力(例如,1-2 N),以避免基板凹陷。

加强筋支撑:在放置具有细间距元件(如 0.5 mm BGA 封装)的区域之前,先使用临时或永久性加强筋,以防止焊接过程中弯曲。

对准检查:使用基准标记(直径 0.5-1 mm)准确对准元件,将放置误差降低到 50 μm 以内。

示例:在医疗传感器组件中,工程师在 0.4 mm 间距传感器芯片下使用了聚酰亚胺加强筋,实现了 25 μm 的贴装精度并消除了焊点故障。

4. 使用受控热分布进行焊接

焊接是最关键的阶段之一,因为过热会损坏柔性基板或组件。使用以下技术:

SMT 的回流焊:使用具有精确热分布的回流焊炉。对于无铅焊接,应将 245–260°C 的峰值温度保持在不超过 10 秒,以避免基板翘曲。使用缓慢的斜坡速率 (1–2°C/s) 以最大限度地减少热冲击。

低温焊料:对于热敏性基板,请考虑使用 Sn42Bi58 等低温焊料合金,它们在 138°C 时熔化,从而降低了损坏的风险。

定制夹具:在焊接过程中使用夹具或夹紧机构将 PCB 保持平整,而不会施加过大的压力。确保固定装置耐热,以承受回流焊温度。

示例:一项研究表明,与标准的 6 区烤箱相比,使用具有定制轮廓的 10 区回流焊炉可将柔性 PCB 组件中的焊点缺陷减少 20%。

5. 检验和测试

组装后检查可确保 PCB 没有缺陷并按预期运行。实施以下质量控制措施:

自动光学检测 (AOI):使用 AOI 系统检测未对准的元件、焊桥或凸起的焊盘。对于细间距元件,将分辨率设置为 10 μm。

弯曲测试:执行静态或动态弯曲测试以验证 PCB 的柔韧性。对于动态应用,在指定的弯曲半径(例如 2 mm)下测试多达 10,000 次循环,以确保没有痕迹开裂。

电气连续性测试:使用飞针测试仪检查开路或短路,确保走线之间 100% 连接,电阻低至 0.1 Ω。

示例:一家智能手机制造商使用 X 射线检测发现 5% 的柔性 PCB 存在微裂纹,允许在集成前返工,从而节省 10,000 美元的潜在召回费用。

要避免的常见陷阱

即使经过仔细规划,柔性 PCB 组装过程中的错误也可能导致代价高昂的失败。以下是主要陷阱以及如何避免它们:

处理过程中过度弯曲: 避免在组装过程中将 PCB 弯曲超过其设计的弯曲半径。培训人员将木板平放并使用固定装置保持形状。

加强筋使用不当:未能在高应力区域应用加强筋会导致组件脱落。始终对间距小于 0.8 mm 的连接器或 IC 使用加强筋。

不适当的热分布:回流焊过程中的过热会降低聚酰亚胺基材的质量。始终使用放置在 PCB 上的热电偶来验证热曲线(目标精度:±2°C)。

忽略设计规则:违反 DFM 规则,例如在弯曲区域中放置过孔,可能会导致开裂。根据 IPC-6013 标准,确保过孔距离弯曲区域至少 0.3 mm。

示例:由于通孔距离弯曲区域 0.1 mm,可穿戴设备原型在 500 次弯曲循环后失败,凸显了遵守 IPC 标准的重要性。

捷配PCB如何支持灵活的 PCB 组装

对于寻求可靠柔性 PCB 组装的工程师来说,与值得信赖的制造商合作是关键。我们提供为柔性 PCB 量身定制的先进制造能力,包括快速原型制作、高精度元件放置和全球物流。我们最先进的设施确保符合 IPC-6013 标准,而我们的 DFM 分析有助于在生产前识别潜在问题,将缺陷减少多达 30%。

在不损坏的情况下组装柔性 PCB 需要精心设计、精确处理和受控流程的结合。通过验证设计、使用适当的材料、使用专用设备并进行严格的测试,工程师可以实现可靠的高性能组件。避免过度弯曲或焊接不当等常见陷阱可进一步确保成功。借助这些策略,您可以很好地应对柔性 PCB 组装的挑战,并将创新设计变为现实。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号