在组装过程中如何处理对湿度敏感的元件?

湿敏元件 (MSD) 是印刷电路板 (PCB) 组装中的关键问题,因为处理不当会导致代价高昂的缺陷、产量降低和可靠性受损。随着电子行业趋向于更小、更密集和更复杂的 PCB,吸湿带来的风险也变得更加重要。本博客为工程师提供了在组装过程中有效管理 MSD 的全面指南,利用行业标准和实用技术来确保高质量的结果。

了解湿敏元件 (MSD)

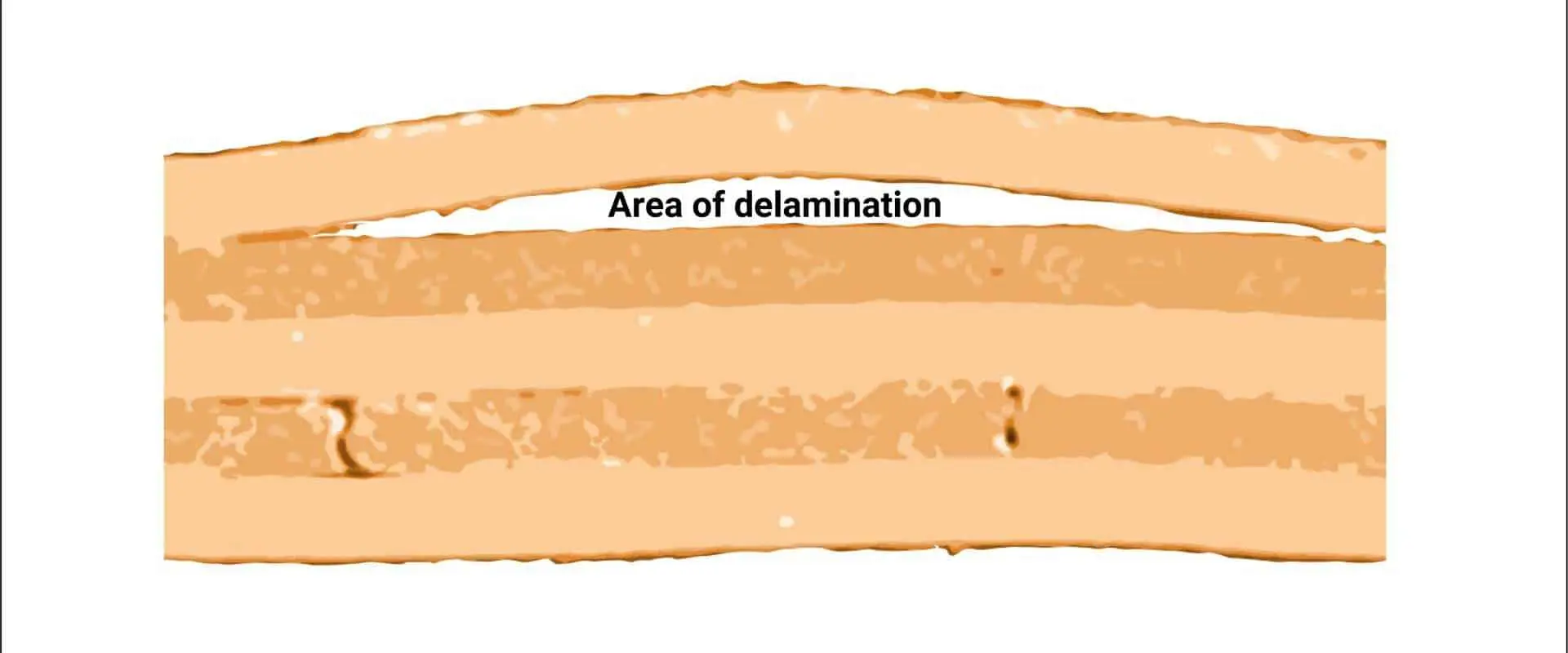

湿敏元件(通常称为 MSD)是封装在塑料等可渗透材料中的电子元件,例如集成电路 (IC)、LED 和连接器。这些材料允许水分通过扩散渗透,扩散会在组件内的材料界面处积聚。当焊料回流过程中暴露在高温下时,吸收的水分会蒸发,导致微裂纹、分层甚至组件故障等缺陷。根据 IPC/JEDEC J-STD-020E 等行业标准,MSD 分为 1 到 6 级的水分敏感等级 (MSL),级别越高表示灵敏度越高,允许的暴露时间越短。

例如,MSL 4 元件在潮湿环境(30°C,60% 相对湿度)下的车间寿命为 72 小时,而 MSL 6 元件必须在打开防潮袋 (MBB) 后的数小时内焊接。不遵守这些限制可能会导致通常不可见的缺陷,例如内部分层,这会在高湿度条件下使 PCB 的可靠性降低多达 30%。

为什么湿度控制在 PCB 组装中很重要

湿气对 PCB 性能构成多重威胁。水通常含有氯化物和硫酸盐等溶解盐,具有很强的导电性,会导致短路或腐蚀。当 PCB 表面比周围环境更冷时,就会形成冷凝,它会在元件封装外部和内部沉积水分,从而加剧这些问题。这在高密度 PCB 中尤其成问题,因为信号完整性可能会受到影响,导致传播延迟增加(例如,在潮湿条件下高达 10% 的信号滞后)或完全电路故障。

向无铅焊接的转变需要更高的回流温度(高达 260°C,而传统 SnPb 焊料为 230°C),这加剧了这些风险。在回流焊过程中,元件或 PCB 基板中的水分会变成蒸汽,导致“爆米花”(封装开裂)或分层,在管理不善的环境中,这会使产量降低 15-20%。

管理 MSD 的行业标准

为了应对与湿度相关的挑战,电子行业依赖于两个关键标准:IPC/JEDEC J-STD-020E 和 IPC/JEDEC J-STD-033D。这些指南为分类、处理和储存 MSD 提供了一个框架,以最大限度地减少缺陷。

IPC/JEDEC J-STD-020E:本标准定义了 MSL 分类并概述了确定组件对湿气诱导应力敏感性的测试方法。它确保组件在组装前经过适当的可靠性认证。

IPC/JEDEC J-STD-033D:该标准侧重于 MSD 的处理、包装和运输。它指定了使用防潮袋 (MBB)、干燥剂和湿度指示卡 (HIC) 等程序来控制水分暴露。

此外,IPC-1601A 提供了处理和储存裸 PCB 的指南,强调使用干燥环境和保护性包装以防止吸湿。根据行业报告,遵循这些标准可以将与潮湿相关的故障减少多达 25%。

在组装过程中处理 MSD 的最佳实践

MSD 的有效管理需要预防措施、正确处理和受控环境的组合。以下是确保 PCB 组装过程中水分控制的可行步骤。

1. 组装前妥善存放

MSD 必须储存在装有干燥剂和湿度指示卡 (HIC) 的防潮袋 (MBB) 中,以将湿度保持在 10% 以下。这些袋子应真空密封,并在收到时检查是否有撕裂或刺破等缺陷。损坏的 MBB 会将组件的保质期从 12 个月缩短到几天。裸露的 PCB 还应存放在干燥环境(相对湿度 <50%)的 ESD 安全 MBB 中,以防止环氧树脂等吸湿性材料吸收水分。

2. 来料检验

收到 MSD 后,请彻底检查 MBB 是否有物理损坏,并验证袋子密封日期以确定剩余保质期。检查 HIC 以确保湿度水平在可接受的范围内(通常为 <10% RH)。如果 HIC 表明湿度过高,则应在使用前按照 MSL 特定的准则(例如,MSL 3 组件在 125°C 下放置 24 小时)对组件进行烘烤。

3. 受控的装配环境

保持受控的装配环境,相对湿度在 40% 到 60% 之间,温度在 65°F 到 75°F 之间,以尽量减少水分吸收。高湿度会渗入焊膏,导致焊接不完整,在典型的回流焊曲线下,高达 10% 的电路板出现缺陷。使用气候室调节组装过程中的条件,尤其是在热带或潮湿气候中。

4. 必要时烘烤

如果 MSD 超过其地板寿命或暴露在潮湿环境中,烘烤是去除水分的可靠方法。在 100-125°C 下烘烤 24-48 小时(取决于 MSL)可以将水分含量降低到 0.1% 以下,防止与回流相关的损坏。然而,烘烤会增加生产时间和成本,因此它应该是最后的手段。真空解吸可降低水的沸点,可以作为敏感成分的替代方案,将烘烤温度降低到 80-100°C。

5. 尽量减少组装过程中的暴露

打开 MBB 后,跟踪 MSD 的暴露时间,以确保它们在地板使用寿命内焊接。例如,在 30°C/60% RH 下暴露超过 72 小时的 MSL 4 组件需要烘烤。使用自动化系统监控曝光时间,尤其是在高混合生产线中,在生产线转换期间,组件可能会临时存放。

6. 保护涂层和设计注意事项

组装后涂覆保形涂层(例如丙烯酸、聚氨酯或硅胶)可提供防潮和防污屏障。这些涂层可以在潮湿环境中减少高达 20% 的腐蚀相关故障。在 PCB 设计过程中,考虑垂直板方向以防止积湿,并使用网状铜结构来最大限度地减少水分滞留,尽管这些可能会影响电气性能。

先进的水分管理技术

对于高可靠性应用,先进的技术可以进一步增强湿度控制:

干燥柜:将 MSD 和 PCB 储存在数字控制的干燥柜中,保持 <5% RH,与 MBB 相比,减少了处理错误。这些机柜可以将组件的保质期延长多达 50%。

氮气柜:在极端情况下,氮气吹扫柜可以消除氧气和水分,尽管它们对于大多数应用来说成本高昂。

真空层压:在 PCB 制造过程中,应用低压真空层压以防止间隙吸收水分,将电路板完整性提高 15%。

扫描声学显微镜 (SAM):使用 SAM 检测内部分层或爆裂,而不会损坏组件,确保高价值组件的质量控制。

在 PCB 组装过程中处理对湿度敏感的元件需要仔细注意存储、检查和环境控制。通过遵守 IPC/JEDEC J-STD-020E 和 J-STD-033D 等行业标准,实施 MBB 和保形涂层等预防措施,并利用干燥柜等先进技术,工程师可以显着减少与潮湿相关的故障。这些做法不仅提高了产量,还确保了电子设备的长期可靠性。通过保持主动和知情,您可以保护您的 PCB 免受潮湿的隐患,并提供高质量的组件。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号