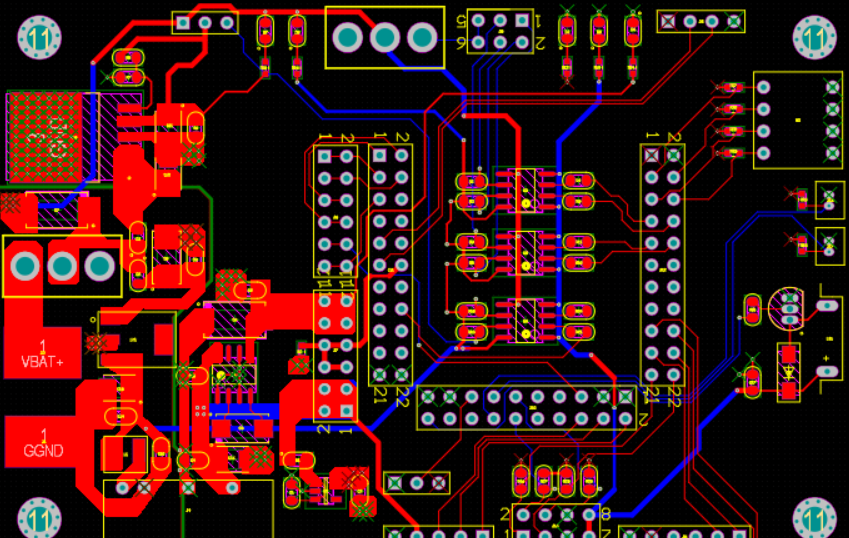

PCB四层板布线设计思路

一、为什么四层板布线值得重视

电子产品不断追求高速度、小尺寸和高可靠性,PCB布线的要求也越来越高。四层板在中高端产品中使用很广,既能提供更好的电源完整性,也能控制信号的传输质量。相比双层板,四层结构在信号完整性、电源分配和电磁兼容方面都有优势。所以,在设计时必须重视四层板布线策略,合理安排每一层的作用和走线方式。

二、四层板的基本结构理解

常见的四层板堆叠方式有两种:

第一种是:顶层(信号)- 内层1(地)- 内层2(电源)- 底层(信号)。

第二种是:顶层(信号)- 内层1(电源)- 内层2(地)- 底层(信号)。

第一种堆叠适用于信号速率较高或对抗干扰要求高的设计。第二种用于电源更稳定的设计。无论采用哪种堆叠方式,都要做到信号层和参考层紧邻,以减少环路面积,提升信号质量。

三、布线设计的核心技术点

信号参考层要连续信号层下面应尽量是连续的地层或电源层。这样信号走线可以形成闭环路径,减少信号反射和串扰。

差分信号成对布线如果使用差分信号(如USB、LVDS等),要保持两条线长度一致、间距一致、阻抗一致。差分线最好在同一层,紧邻参考层布线。

高速信号避免换层每一次换层都需要过孔,过孔会引入寄生电感和电容。如果一定要换层,应在换层点加接地过孔,保证信号回流路径完整。

优先布设关键信号如时钟线、数模转换输入输出线、高速串行接口等应最先布线。这些信号对阻抗、长度要求高,不适合在布线末期调整。

合理使用过孔四层板过孔比双层板复杂,不仅影响信号质量,还影响生产良率。高频信号应减少过孔,信号走线应平滑,避免锐角。

四、电源和地层的布置技巧

整层铺铜为地层将一整层作为地层有利于信号回流路径最短,阻抗最小。地层要完整,不要被多余过孔、分割等破坏。

电源层应根据不同电压区分区域如果一块板上有多个供电电压(如3.3V、5V、1.8V),可以将电源层分为几个互不干扰的区域。每个区域供电路径应清晰。

电源引出应尽量短从电源层引出供电线到元件脚之间,应保持线最短、最粗。这样可以减小压降和电源噪声。

地与电源要通过多个旁路电容连接在芯片附近布置多个电容(如0.1uF和10uF)可抑制不同频段的电源噪声。这些电容应尽量靠近芯片供电脚放置。

五、信号完整性设计思路

控制阻抗四层板可以更容易实现阻抗控制。信号线宽度与参考层之间的距离决定阻抗。对高速信号(如DDR、USB、HDMI)要按设计目标控制阻抗。

等长控制多路信号(如总线信号、差分线)如果有严格时序关系,应等长布线。例如,数据线和时钟线长度一致能减少信号失配。

布线距离参考层尽量近这样可以减小信号环路面积,提高抗干扰能力。

避开敏感区域高速信号、模拟信号和强电磁干扰源之间要有足够间距,必要时加地隔离。

六、布线优先级与策略安排

先布电源走线,尤其是大电流的主供电路径。

再布高速信号,保证路径短直、长度可控。

然后布慢速信号,可适当弯曲和压缩走线宽度。

最后布模拟信号,与其他信号隔离,并靠近模拟地。

七、减少EMI的具体做法

走线尽量靠近地层这样可以形成完整回路,减少环路面积。

打地过孔形成屏蔽在高速信号旁边布地线并打地过孔,有助于构建电磁屏蔽通道。

电源层与地层之间布电容阵列在电源和地之间放置贴片电容矩阵可以构建低阻抗路径,减小电源噪声传播。

八、设计完成后的检查点

所有高速信号是否有连续参考层。

所有过孔是否加有回流地过孔。

差分线的阻抗和长度是否一致。

电源是否稳定,是否有足够旁路电容。

地层是否完整无割裂。

信号路径是否合理,是否存在不必要绕线。

四层板布线要点集中在:明确层次结构,安排好电源和地,重视高速信号走线,控制阻抗,避免环路,保持地层完整。良好的四层板设计不只是满足连接功能,更是保证系统稳定、抗干扰、低功耗的关键。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号