PCB电源:优化噪声敏感型电路的稳压器选择

无论您是为音频应用、精密仪器还是 RF 系统进行设计,合适的稳压器都可以成就或破坏您的项目。在本综合指南中,我们将深入探讨如何优化噪声敏感型电路的稳压器选择,重点介绍稳压器降噪 PCB、音频低噪声稳压器、稳压器纹波抑制 SMT 以及最小化 EMI 稳压器。让我们探索如何通过为像您这样的工程师量身定制的可行技巧和技术见解来实现精确的电力输送。

为什么稳压器的选择对于噪声敏感型电路很重要

在噪声敏感电路中,即使是电源的微小波动也可能导致严重的性能问题。想想电源噪声直接转化为嗡嗡声或失真的音频放大器,或者纹波影响测量精度的高精度传感器。稳压器是您抵御这些问题的第一道防线。选择合适的 PCB 并将其正确集成到您的 PCB 设计中,可确保稳定、清洁的电力输送。

关键考虑因素包括噪声输出、纹波抑制和电磁干扰 (EMI)。选择不当的稳压器可能会引入高达 100 μV RMS 的噪声水平或无法抑制输入纹波,从而直接影响电路性能。在这篇文章中,我们将分解稳压器的类型、规格和设计策略,以帮助您做出明智的决策。

了解稳压器中的噪声:基础知识

在深入研究选择标准之前,让我们先澄清一下“噪声”在稳压器中的含义。噪声是指稳压器输出端不需要的电压波动,通常在特定频率范围(10 Hz 至 100 kHz)内以微伏 RMS(均方根)为单位测量。对于噪声敏感型应用,您需要一个输出噪声低于 10 μV RMS 的稳压器,以避免干扰微弱信号。

另一方面,纹波是稳压器无法滤除的输入电源中的残余交流分量。稳压器抑制这种情况的能力通过其电源抑制比 (PSRR) 来量化,以分贝 (dB) 表示。音频或精密电路通常需要 60 dB 或更高的 PSRR,以确保输入波动不会影响输出。

EMI 是另一个问题,尤其是在高频设计中。稳压器,尤其是开关型稳压器,会产生干扰附近元件的 EMI。最小化 EMI 稳压器设计涉及元件选择和 PCB 布局技术,我们将在后面介绍。

用于噪声敏感电路的稳压器类型

需要考虑的稳压器主要有两大类:线性稳压器和开关稳压器。对于噪声敏感型应用,每种应用都有其优点和缺点。让我们来分析一下。

线性稳压器:低噪声冠军

线性稳压器,如低压差 (LDO) 稳压器,通常是噪声敏感型电路的首选。它们的工作原理是将多余的电压以热量的形式耗散,从而产生非常干净的输出和最小的噪声——对于德州仪器 (TI) TPS7A47 等高性能型号,通常低于 5 μV RMS。

对于音频应用的低噪声稳压器,LDO 因其高 PSRR(1 kHz 时高达 70 dB)和低输出噪声而大放异彩。然而,它们在较高电流或大压降下效率较低,导致散热挑战。如果您的设计在 3.3V 电压下工作,输入为 5V,并且功耗低于 500 mA,那么 LDO 是理想的选择。

开关稳压器:效率与权衡

开关稳压器(如降压或升压转换器)的效率要高得多,尤其是对于大电流或宽电压差分设计。但是,它们会引入开关噪声,通常在 50-100 μV RMS 范围内,并且由于高频工作(通常为 100 kHz 至 2 MHz)而会产生显著的 EMI。

对于噪声敏感电路,开关稳压器通常与后置稳压 LDO 配对,以清理输出。这种混合方法平衡了效率和噪音,但增加了复杂性和成本。如果担心 EMI,请寻找具有扩频调制功能的开关稳压器,以减少峰值干扰。

稳压器选择的主要规格

在为噪声敏感电路选择稳压器时,应关注这些关键规格。了解这些将有助于您将稳压器与应用需求相匹配。

输出噪声

如前所述,输出噪声至关重要。对于音频电路或精密模拟设计,应选择噪声水平低于 10 μV RMS 的稳压器。查看数据表,了解与您的应用相关的整个频段的噪声性能。例如,音频电路对 20 Hz 到 20 kHz 之间的噪声最敏感。

电源抑制比 (PSRR)

对于稳压器纹波抑制 SMT 设计,PSRR 是一个关键指标。更高的 PSRR 意味着更好的输入纹波抑制能力。在您的工作频率下寻找高于 60 dB 的值。例如,Analog Devices 的 LT3045 在 1 kHz 时提供 76 dB 的 PSRR,使其非常适合在表面贴装技术 (SMT) 应用中抑制电源噪声。

负载和线路调整率

负载调整率表示输出电压随负载电流变化的变化量,而线路调整率显示输入电压变化的影响。对于精密电路,负载调整率应低于 0.1%,线路调整率应低于 0.01%,以确保动态条件下的稳定性。

压差电压

对于 LDO,压差(调节所需的最小输入输出电压差)很重要。较低的压差(例如,Nisshinbo NR1644 为 0.2V)允许在更接近输出电压的位置工作,从而提高了低压设计的效率。

稳压器降噪的 PCB 布局策略

如果 PCB 布局未优化,即使是最好的稳压器也可能表现不佳。不良的布局会引入噪声,降低纹波抑制能力,并放大 EMI。以下是稳压器降噪 PCB 设计的行之有效的策略。

最大限度地减少接地回路

接地回路是 PCB 设计中的常见噪声源。使用实心接地层,并确保稳压器的接地引脚以最小的走线长度直接连接到它。避免在嘈杂的数字电路和敏感的模拟部分之间共享接地路径。如果可能,将接地层分成模拟和数字部分,将它们连接在稳压器附近的一个点上。

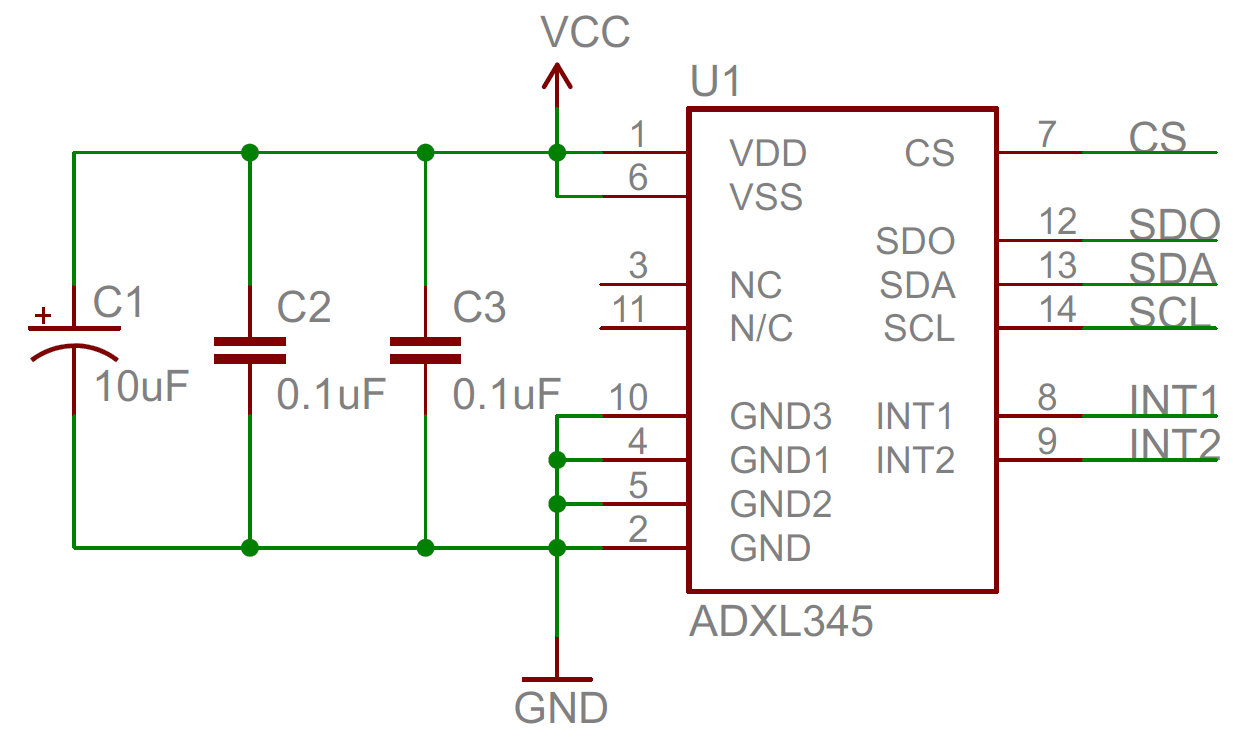

将去耦电容放置在靠近引脚的位置

去耦电容可过滤稳压器输入和输出端的高频噪声。将 0.1 μF 陶瓷电容器放置在尽可能靠近输入和输出引脚的位置——最好在 2 mm 以内。对于 LDO,请查看数据表中的推荐输出电容器值(通常为 1-10 μF)以确保稳定性,因为某些稳压器需要特定的电容和 ESR(等效串联电阻)才能正常工作。

缩短幂走线

长功率走线充当天线,拾取或辐射噪声。输入和输出走线的布线尽可能短和宽,以减少电阻和电感。对于 SMT 设计,请谨慎在稳压器附近使用过孔,以避免增加电感。

在稳压器设计中最大限度地降低 EMI

为了最大限度地降低 EMI 稳压器的性能,元件选择和布局都起着重要作用。开关稳压器因其快速开关边沿而臭名昭著,但即使是线性稳压器,如果设计不仔细,也会拾取或辐射干扰。

选择低 EMI 稳压器

寻找具有扩频调制等功能的开关稳压器,该功能可以随机化开关频率以降低 EMI 峰值。例如,Texas Instruments TPS54202 就具有此功能,专为噪声敏感型应用中的低 EMI 而设计。

使用屏蔽和筛选

在稳压器输入端添加铁氧体磁珠或电感器,以过滤来自电源的高频 EMI。对于敏感设计,请考虑在 PCB 上使用金属外壳或保护环来屏蔽稳压器区域,以遏制辐射干扰。

优化交换节点布局

对于开关稳压器,开关节点(电感连接的地方)是主要的 EMI 源。保持此节点的区域较小,并避免在附近路由敏感跟踪。将电感和输出电容放在靠近稳压器的位置,以尽量减少环路面积。

特定应用的提示:用于音频的低噪声稳压器

音频电路对电源噪声特别敏感,因为它可能表现为嗡嗡声、嗡嗡声或动态范围减小。为音频选择低噪声稳压器时,应优先考虑在可听频率范围(20 Hz 至 20 kHz)内具有高 PSRR 的超低噪声 LDO。

例如,凌力尔特的 LT3042 在 1 kHz 时提供仅 0.8 μV RMS 的噪声水平和 79 dB 的 PSRR,非常适合为音频前置放大器或 DAC 供电。此外,对音频电路的模拟和数字部分使用单独的稳压器,以防止数字开关噪声污染模拟电源。

在我设计高保真音频板的经验中,我发现与基本的开关稳压器设置相比,将 LDO 与设计良好的接地层配对可将可闻噪声降低 30 dB 以上。在原型设计期间,使用音频分析仪隔离电源域和测试本底噪声是值得的。

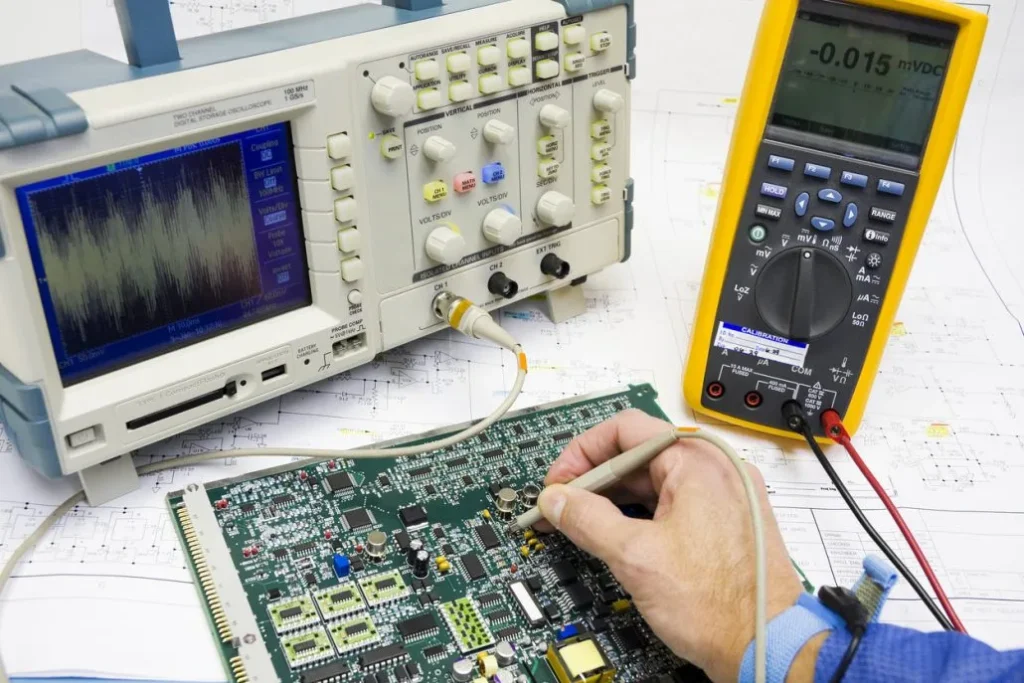

测试和验证:确保噪声性能

选择稳压器并设计 PCB 后,测试至关重要。使用示波器测量典型工作条件下的输出噪声和纹波。将示波器设置为具有 20 MHz 带宽限制的 AC 耦合,以避免拾取不相关的高频噪声。

对于 EMI,使用频谱分析仪检查稳压器开关频率(如果适用)周围的杂散发射。如果噪声或 EMI 超过可接受的水平(例如,音频电路的 RMS 高于 10 μV RMS),请重新检查您的布局或在输入处添加额外的滤波元件,例如 pi 滤波器(电感器-电容-电感器)。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号