LDO 与开关稳压器工程师指南

作为设计 PCB 的电气工程师,您将面临的最关键的决策之一是选择正确的电源解决方案。您应该使用低压差 (LDO) 稳压器还是开关稳压器?这种选择会影响设计的效率、噪声、成本和整体性能。

快速回答:LDO 与开关稳压器 – 您应该选择哪个?

快速决策:如果您的 PCB 设计优先考虑低噪声、简单性和小压降(例如,为噪声敏感的模拟电路供电),请使用 LDO 稳压器。如果效率和功率处理能力至关重要,尤其是对于电池供电或大电流应用,请选择开关稳压器,但要准备好解决电磁干扰 (EMI) 问题。深入研究下面的详细部分,以更深入地了解“LDO 稳压器效率 PCB”挑战等。

为什么电源选择在 PCB 设计中很重要

电源设计是任何 PCB 的支柱。选择不当的稳压器会导致效率低下、过热,甚至因噪声或 EMI 而导致系统故障。LDO 和开关稳压器是电压调节的两种主要选择,每种选择都有独特的优势和权衡。作为工程师,我们经常面临空间、成本和性能要求等限制。了解“LDO 与开关稳压器 PCB 设计”的细微差别对于满足这些需求至关重要。本指南将引导您了解技术细节、实用技巧和实际注意事项,以确保您的电源符合您的项目需求。

什么是 LDO 和开关稳压器?技术概述

低压差 (LDO) 稳压器

LDO 稳压器是一种线性稳压器,可保持稳定的输出电压,输入和输出电压之间的差异(压差)非常小,通常低至 0.1V 至 0.5V。LDO 易于实现,需要最少的外部元件 — 通常只需输入和输出电容器。它们的工作原理是将多余的电压以热量的形式耗散,这使得它们在大电流或大压降下的效率较低,但非常适合低噪声应用。

开关稳压器

开关稳压器,通常称为 DC-DC 转换器(降压、升压或降压-升压),使用开关机制将输入电压转换为所需的输出。它们通过快速打开和关闭晶体管来工作,将能量存储在电感器或电容器中,从而产生更高的效率——与 LDO 相比,效率通常为 80-95%。然而,这种开关动作会引入噪声和 EMI,需要仔细的 PCB 设计以及电感器和滤波器等附加组件。

LDO 与开关稳压器的比较:PCB 设计的关键因素

让我们通过比较它们在效率、噪声、尺寸、成本和热管理方面的性能,深入了解“LDO 与开关稳压器 PCB 设计”的关键方面。

1. 效率:LDO 稳压器效率 PCB 挑战

LDO 效率:LDO 本质上效率低下,因为它们将多余的电压以热量的形式耗散。效率可以计算为 (Vout / Vin) × 100%。例如,如果 Vin = 5V 且 Vout = 3.3V,则效率仅为 66%。在更高的电流(例如 1A)下,这种低效率会导致显着的功率损失(在本例中为 1.7W),需要散热器或更大的 PCB 面积进行散热。

开关稳压器效率:开关稳压器在这方面大放异彩,通常可以达到 85-95% 的效率。对于相同的 5V 至 3.3V 转换 1A,开关稳压器可能仅浪费 0.3W,从而减少了热应力并延长了便携式设备的电池寿命。

工程师的要点:如果优先考虑电源效率(例如,在电池供电的 IoT 设备中),则开关稳压器是更好的选择。对于音频放大器等低功耗、噪声敏感型设计,尽管存在“LDO 稳压器效率 PCB”挑战,但还是优先考虑 LDO。

2. 噪声和 EMI:开关稳压器 EMI 考虑因素

LDO 噪声:LDO 产生的噪声非常小,因为它们无需开关即可线性运行。它们的输出纹波通常在微伏范围内(例如,高性能 LDO 为 10 μVrms),使其成为模拟电路、RF 模块或精密传感器的理想选择。

开关稳压器 EMI:由于高频开关(通常为 100 kHz 至几 MHz),开关稳压器会产生显著的 EMI。这可能会干扰附近的电路,尤其是在混合信号设计中。“开关稳压器 EMI 注意事项”包括使用适当的屏蔽、接地层和滤波器。例如,在输出附近放置铁氧体磁珠和电容器可以将纹波从 50 mVpp 降低到 10 mVpp 以下。

工程师的要点:如果您的 PCB 包含噪声敏感元件,则 LDO 更安全。对于开关稳压器,在布局期间花时间讨论 EMI 缓解策略(稍后会详细介绍)。

3. 尺寸和组件数量

LDO 尺寸:LDO 需要的元件更少(通常只有两个电容器),从而缩小了 PCB 的占用空间。这种简单性对于可穿戴设备等空间受限的设计来说是一个福音。

开关稳压器尺寸:开关稳压器需要电感器、二极管和额外的电容器,从而增加了占用空间。例如,降压转换器可能需要一个 10 μH 电感和多个陶瓷电容器,占用的空间是 LDO 的 2-3 倍。

工程师的要点:选择用于紧凑设计的 LDO;如果空间不是主要限制因素,而效率更重要,请选择开关稳压器。

4. 成本

LDO 成本:LDO 通常更便宜,常见型号的价格从 0.50 美元到 2 美元不等。其最少的外部组件使 BOM 成本保持在较低水平。

开关稳压器成本:开关稳压器的成本更高(每个 IC 通常为 1 至 5 美元),再加上电感和电容器的费用,可能会使总成本翻倍。

工程师的要点:精打细算的项目偏爱 LDO,而高性能设计可能证明开关稳压器的成本是合理的。

面向 PCB 工程师的电源选型指南

为您的 PCB 选择合适的稳压器并不是一个放之四海而皆准的决定。请遵循此“电源选择指南 PCB”框架,使您的选择与项目要求保持一致。

第 1 步:定义电源要求

首先确定您的输入电压 (Vin)、输出电压 (Vout) 和电流消耗 (Iout)。例如,使用 12V 电源以 3.3V、500 mA 的电压为微控制器供电意味着电压降很大,有利于使用开关稳压器提高效率。

第 2 步:评估噪声敏感度

确定您的电路是否对噪声敏感。模数转换器 (ADC) 或 RF 电路通常需要清洁电源,因此 LDO 是更安全的选择。如果噪声不是一个问题(例如,数字逻辑),则开关稳压器在适当的滤波下工作正常。

第 3 步:评估效率需求

计算潜在的功率损耗。当 Vin = 12V,Vout = 3.3V,Iout = 500 mA 时,LDO 将以 0.5A = 4.35W ×耗散 (12V - 3.3V) 作为热量。效率为 90% 的开关稳压器仅损失约 0.48W 的功率,这对电池寿命来说是一个巨大的差异。

第 4 步:考虑 PCB 空间和预算

检查可用的电路板空间和成本限制。如果您的设计狭窄或预算紧张,LDO 的简单性可能会超过效率损失。

第 5 步:规划 EMI 缓解(如果使用开关稳压器)

对于开关稳压器,为 EMI 滤波器分配空间并遵循布局最佳实践(下文将讨论)。如果 EMI 风险很高且缓解措施不可行,请改用 LDO。

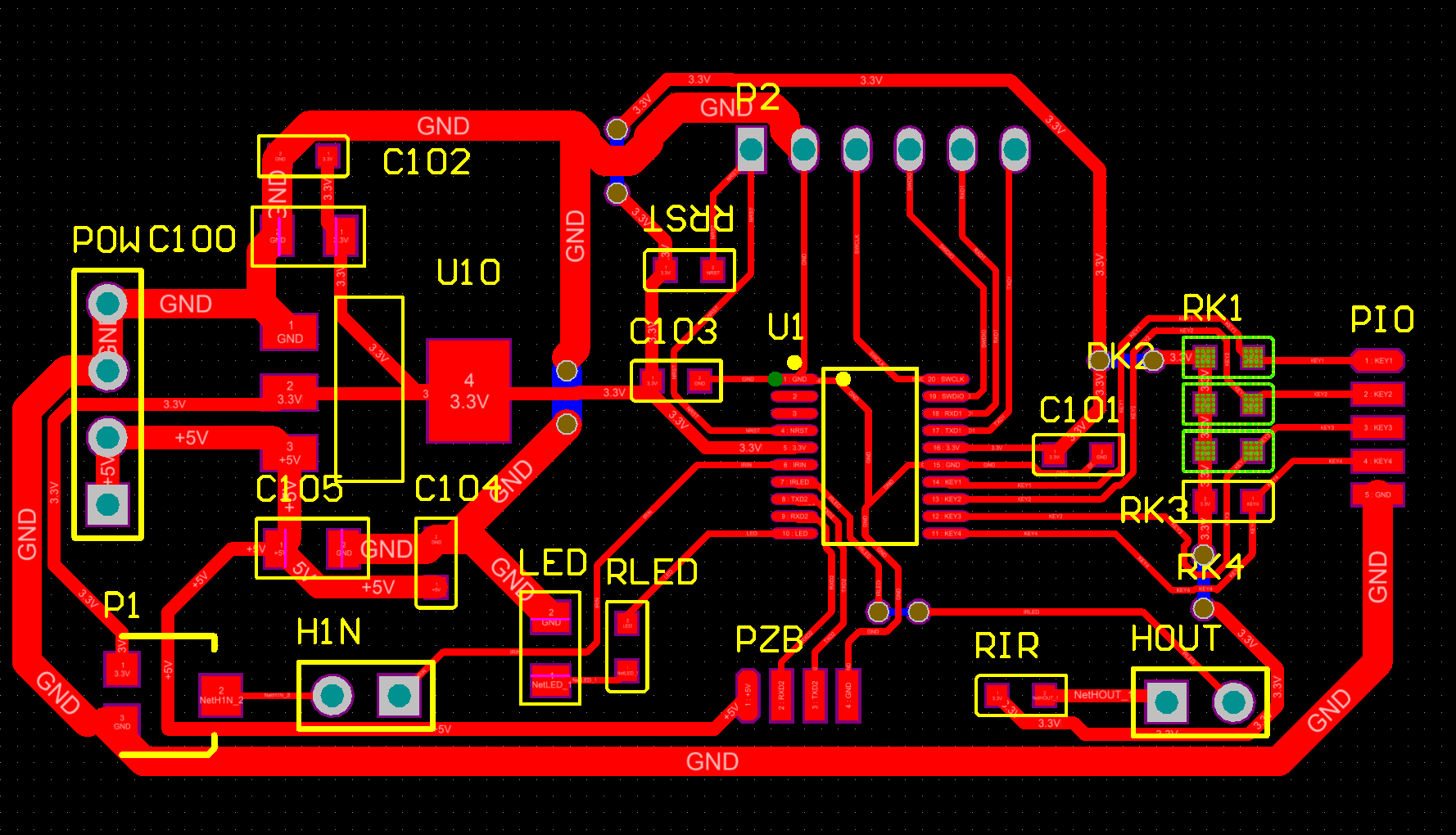

LDO 和开关稳压器的 PCB 布局技巧

LDO 布局技巧

将电容器放在附近:将输入和输出电容器放置在尽可能靠近 LDO 引脚的位置,以最大限度地降低噪声。使用低 ESR(例如 0.01 欧姆)的陶瓷电容器以确保稳定性。

热管理:确保 LDO 下有足够的铜面积或过孔进行散热,尤其是在大电流下。对于 1W 的功耗,2 cm2 的铜焊盘有助于将温度保持在 85°C 以下。

开关稳压器布局技巧(EMI Focus)

考虑到“开关稳压器 EMI 考虑因素”,布局对于最大限度地减少干扰至关重要。

缩短大电流环路:保持开关节点(电感连接的地方)尽可能短,以减少辐射 EMI。低于 1 cm2 的环面积是理想的。

接地平面:在开关稳压器下方使用实心接地层,以提供低阻抗返回路径。避免在稳压器附近分裂接地层。

过滤器组件:在负载附近放置铁氧体磁珠和输出电容器,以抑制高频噪声。对于 1 MHz 的开关频率,600 欧姆的铁氧体磁珠可以将噪声衰减 20 dB。

常见陷阱以及如何避免它们

LDO 陷阱:低估了散热。始终计算功率损耗并验证热限制。如果耗散超过 0.5W,请使用散热器。

开关稳压器陷阱:忽略 EMI。不遵循布局准则可能会导致认证失败。使用 EMI 探头进行早期测试,以确定问题区域。

为您的 PCB 电源需求做出正确的选择

为您的 PCB 设计选择 LDO 和开关稳压器归根结底是要平衡效率、噪声、成本和空间。LDO 是实现低噪声、简单设计的首选,尽管存在“LDO 稳压器效率 PCB”的缺点。开关稳压器在效率和功率处理方面表现出色,但需要注意“开关稳压器 EMI 考虑因素”。使用上述“电源选择指南 PCB”步骤,使您的决策与项目目标保持一致。通过了解“LDO 与开关稳压器 PCB 设计”中的权衡并应用最佳实践,您将确保为下一个项目提供稳健、可靠的电源解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号