如何在家更换表面贴装 PCB 组件

无论您是进行维修还是升级设备,本指南都将逐步引导您完成 DIY SMD 组件更换的过程。您不需要像热空气站这样的花哨设备来完成工作。只需基本的烙铁和一些耐心,就可以掌握无热风焊接 SMD 元件、用烙铁去除 SMD 元件、手工焊接 SMD 电阻器,甚至在家中更换 SMD 电容器。让我们深入了解细节,让您的项目重回正轨!

为什么要在家更换 SMD 元件?

表面贴装器件 (SMD) 是直接焊接到印刷电路板 (PCB) 表面的微型元件。它们几乎存在于从智能手机到笔记本电脑的所有现代电子设备中。随着时间的推移,这些组件可能会因高温、物理损坏或磨损而失效,需要更换。与专业维修相比,在家中进行 DIY SMD 组件更换项目可以节省资金,并帮助您培养作为业余爱好者的宝贵技能。

许多业余爱好者因为 SMD 尺寸小而回避使用 SMD——一些电阻器和电容器小至 1mm x 0.5mm(0402 封装尺寸)!但是,使用正确的工具和技术,即使是初学者也可以成功。在本指南中,我将根据我自己通过更换有故障的 SMD 电容器来修复损坏的游戏控制器的经验分享实用技巧。让我们从您需要的内容开始。

用于 DIY SMD 更换的工具和材料

在开始之前,请收集以下工具和材料。其中大多数可能已经在您的电子产品工具包中,从而保持较低的成本,以更换家用 SMD 电容器或其他组件。

烙铁:细尖烙铁(15-30 瓦)最适合精度。可调温度型号是理想的选择——对于大多数 SMD 工作,将其设置为 300°C (572°F) 左右。

焊料:使用薄的无铅或含铅焊料(直径 0.5 毫米至 0.8 毫米)来清洁接头。

脱焊编织层或吸锡线:对于使用烙铁通过吸收多余的焊料来去除 SMD 元件是必不可少的。

通量:有助于焊料顺畅流动并防止氧化。液体或糊状助焊剂效果很好。

镊子:精密镊子是处理微小 SMD 零件的必备工具。

更换组件:确保您拥有正确的 SMD 电阻器、电容器或其他部件。检查标记或数据表中的值(例如,封装尺寸为 0603 的 10μF 电容器)。

放大镜或显微镜:可选,但有助于检查小组件。

异丙醇和刷子:用于焊接后清洁 PCB。

万用表:测试连续性并验证组件值或功能。

准备好这些工具后,您就可以处理手工焊接 SMD 电阻器和其他组件了。让我们继续讨论安全和准备。

安全第一:为 SMD 工作做准备

使用电子产品涉及烧伤或损坏组件等风险。在开始您的 DIY SMD 组件更换项目之前,请遵循以下安全提示:

在通风良好的地方工作,以避免吸入焊锡烟雾。

戴上安全眼镜以保护眼睛免受焊料飞溅的伤害。

不使用时,请将烙铁放在支架上,以防止烫伤或火灾。

小心处理组件以避免静电放电,静电放电会损坏 IC 等敏感部件。如果可能,请使用防静电腕带。

此外,通过清理杂物和确保良好的照明来准备您的工作空间。在焊接 SMD 组件时,稳定、平坦的表面有助于在没有热空气的情况下处理微小的部件。

第 1 步:识别有故障的 SMD 元件

更换家中或其他组件的 SMD 电容器的第一步是确定损坏的地方。以下是发现问题的方法:

目视检查:寻找 PCB 上的烧焦痕迹、裂纹或凸出的电容器。发生故障的 SMD 电容器通常看起来肿胀或泄漏。

使用万用表进行测试:测试电阻器的电阻是否正确(例如,1kΩ 电阻器的读数应接近 1000 欧姆)。对于电容器,检查是否有短路或开路。如果 10μF 电容器的读数为 0μF,则它可能已死机。

电路行为:如果设备未通电或特定功能出现故障,请跟踪电路以查找可疑组件。例如,电源线中出现故障的 SMD 电阻器可能会导致电压下降。

确定有缺陷的部件后,请记下其封装尺寸(如 0805 或 1206)和价值,以便订购确切的更换件。在我的游戏控制器维修中,电源输入附近一个凸起的 4.7μF 电容器是罪魁祸首,万用表读数为 0μF 证实了这一点。

第 2 步:使用烙铁拆卸 SMD 元件

现在是棘手的部分:用烙铁去除 SMD 元件。热风返修台是理想的选择,但基本的烙铁可以使用正确的技术。以下是对 resistor、capacitor 和小型 IC 的作方法:

用于 2 引线元件(电阻器和电容器)

Apply Flux(应用助焊剂):在元件的焊点上轻拍助焊剂,以帮助焊料均匀熔化。

加热一侧:将烙铁头放在一个焊点上 2-3 秒,直到焊料熔化。

用镊子提升:当焊料熔化时,使用镊子轻轻地将元件的那一侧从焊盘上提起。

加热另一侧:移动到另一个关节,加热它,然后用镊子完全去除组件。

清洁垫子:使用拆焊编织层和烙铁去除 PCB 焊盘上多余的焊料。用异丙醇擦拭以获得干净的表面。

用于多引线元件 (IC)

添加焊料:如果引脚难以拆焊,请在所有引脚上添加新的焊料,以使其更容易熔化。

使用双铁法(如果可能):如果您有第二个熨斗或可以快速交替使用,请同时加热多个引脚以抬起 IC。否则,请使用 Flux 逐个引脚工作。

收拾:去除带有编织物的剩余焊料并清洁该区域。

请耐心等待 — 匆忙作会损坏 PCB 走线。当我从控制器上移除有故障的电容器时,我不小心因过热时间过长而抬起了一个焊盘。将每个关节的热暴露时间保持在 5 秒以下,以避免这种情况。

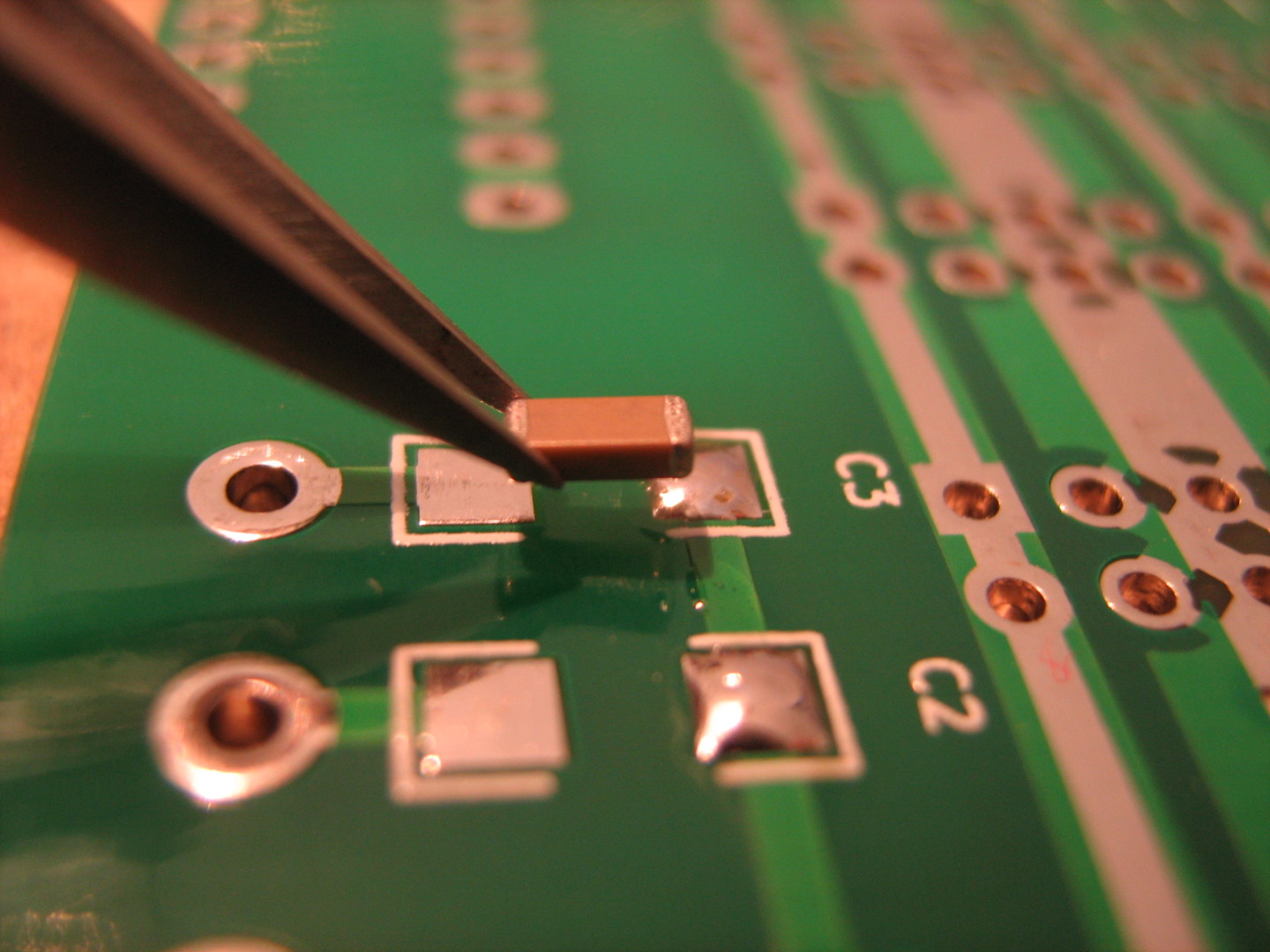

建议图片放置:在此处插入一张图片,显示烙铁和镊子从 PCB 上移除 SMD 电阻器。ALT 文本:“用烙铁去除 SMD 电阻器以进行 DIY 更换。”

第 3 步:准备更换

移除旧元件后,准备 PCB 和新部件进行焊接。仔细检查替换组件的值和封装大小。例如,如果您要在家中更换 SMD 电容器,请确保额定电压(例如 16V)和电容(例如 10μF)与原始电压匹配。

清洁垫子:确保 PCB 焊盘上没有旧的焊料或碎屑。

锡单垫:将少量焊料涂在其中一个焊盘上。这使得放置新元件变得更加容易。

定位组件:使用镊子将新的 SMD 部件对准焊盘,确保电容器或二极管等极化元件的正确方向。

第 4 步:手工焊接 SMD 电阻器和其他元件

现在是手工焊接 SMD 电阻器或电容器的时候了。该技术适用于仅使用烙铁在没有热空气的情况下焊接 SMD 元件:

放置 Component (组件):使用镊子将新元件放在镀锡垫上。

焊接第一个接头:将熨斗接触镀锡焊盘和元件引线 1-2 秒,让焊料回流并固定部件。

焊接另一面:将助焊剂涂在未焊接的一侧,然后添加少量新焊料以将元件粘合到焊盘上。

检查关节:确保焊点有光泽和凹陷,而不是暗淡或起泡。0805 电阻器上的良好接头应覆盖焊盘,而不会有过多的焊料溢出。

我发现,在更换 1kΩ 电阻器时,使用过多的焊料会在焊盘之间产生电桥。如果发生这种情况,请使用拆焊编织层进行清理。如果您不熟悉手工焊接 SMD 电阻器,请在废旧 PCB 上练习。

建议图片放置:在此处插入一张图片,显示将 SMD 电容器连接到 PCB 的烙铁。ALT 文本:“在家里将 SMD 电容器手工焊接到 PCB 上。”

第 5 步:测试和故障排除

完成 DIY SMD 组件更换后,测试维修以确保一切正常:

目视检查:寻找冷焊点(钝化或开裂)或错位的元件。

万用表测试:验证焊接接头的连续性。对于电阻器,请确认电阻值;对于电容器,请确保它没有短路。

开机:重新组装设备并启动它。观察正常作。更换电容器后,我的游戏控制器开机完美!

如果设备仍然无法正常工作,请重新检查您的焊接或测试相邻组件是否有故障。附近值为 0Ω (短路) 的 SMD 电阻可能表示电路中存在其他问题。

常见挑战和解决方案

即使经过仔细的工作,在没有热空气的情况下焊接 SMD 元件也会带来挑战。以下是一些常见问题和修复方法:

提升垫:如果 PCB 焊盘脱落,请使用细线桥接连接或应用导电环氧树脂作为最后的手段。

焊桥:用拆焊编织层去除多余的焊料,然后重新涂抹助焊剂以获得干净的接头。

组件错位:重新加热焊料并在冷却前用镊子重新定位。

过热:将焊接时间限制在每个接头 3-5 秒,以避免损坏组件或 PCB。

DIY SMD 工作的成功秘诀

根据我从在线资源中获得的经验和见解,以下是在家中更换 SMD 电容器或处理其他 SMD 维修的额外提示:

在旧 PCB 或废旧 PCB 上练习,以建立对手工焊接 SMD 电阻器的信心。

使用湿海绵或黄铜丝清洁剂保持烙铁头清洁,以获得更好的传热效果。

使用尽可能小的尖端(如 1 毫米的凿尖)以精确处理微小的组件。

缓慢工作 — SMD 焊接注重耐心而不是速度。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号