AOI 与 AXI:为 SMT 制造选择最佳检测策略

AOI 是快速、经济高效的表面级缺陷检测的理想选择,而 AXI 擅长识别复杂装配体中隐藏的缺陷,但成本较高且速度较慢。在本详细指南中,我们将深入探讨 AOI 与 AXI 的比较,探讨它们的优缺点、成本、缺陷检测能力以及 SMT 制造的适用性。让我们帮助您根据您的特定需求做出明智的选择。

SMT 制造中的检测简介

在 SMT 制造中,确保印刷电路板 (PCB) 组件的质量是没有商量余地的。组件未对准、焊点不良或零件缺失等缺陷可能会导致代价高昂的故障。AOI 和 AXI 等检测技术在及早发现这些问题方面发挥着至关重要的作用。但是,由于优势和劣势不同,在 AOI 和 AXI 之间进行选择,甚至将两者集成,都需要清楚地了解它们提供的功能。本篇博文将分解 AOI 与 AXI 的优缺点,重点介绍成本、缺陷检测和 SMT 环境中的实际应用。无论您是在优化速度、预算还是精度,我们都能满足您的需求。

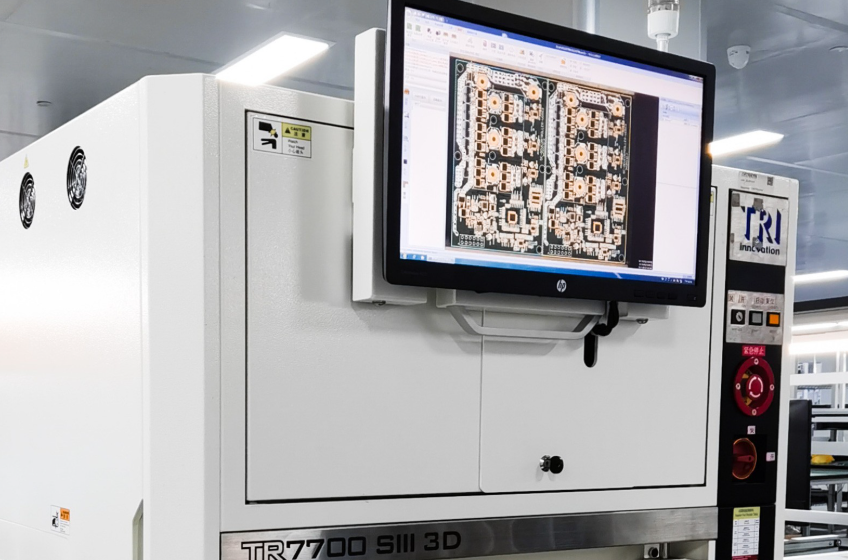

什么是自动光学检测 (AOI)?

AOI 使用高分辨率相机和先进的图像处理软件目视检查 PCB 是否有缺陷。这是一种非接触式方法,可扫描电路板表面以检测元件未对准、极性不正确、元件缺失以及焊料不足或过度等焊接缺陷等问题。

在典型的 SMT 生产线中,AOI 系统放置在回流焊接过程之后,以便及早发现缺陷。他们每小时可以检查数百块电路板,使其成为大批量生产的首选。

AOI 的主要特点

速度:在几秒钟内检测板材,非常适合高通量生产线。

成本效益:与 AXI 相比,初始和运营成本更低。

表面级检测:擅长识别 PCB 表面的可见缺陷。

什么是自动 X 射线检测 (AXI)?

另一方面,AXI 使用 X 射线成像来穿透 PCB 并检查内部结构。这项技术对于检测隐藏的缺陷至关重要,例如球栅阵列 (BGA) 下焊点中的空隙、倒装芯片或从表面看不到焊接连接的其他组件。AXI 还可以识别多层板中的元件破裂或内层错位等问题。

AXI 系统通常比 AOI 慢,根据复杂程度,每个板通常需要几分钟。然而,它们能够看穿组件,这使得它们成为高密度或高可靠性组件不可或缺的材料,例如用于航空航天或医疗设备的组件。

AXI 的主要功能

内部检查:检测焊点和内层中的隐藏缺陷。

高精度:对于具有 BGA 或芯片级封装的复杂组件至关重要。

速度较慢:由于成像详细,与 AOI 相比,每块板花费的时间更长。

AOI 与 AXI 比较:打破差异

让我们深入研究 AOI 与 AXI 的头对头比较,比较对 SMT 制造中的电气工程师最重要的关键因素:缺陷检测、成本、速度和应用适用性。

1. 缺陷检测能力(AOI 与 AXI 缺陷检测)

AOI:AOI 非常适合表面级缺陷。它可以高精度地发现塔式(元件倒立)、元件歪斜或可见接头上的焊料不足等问题,对于现代系统来说,精度通常超过 95%。但是,它无法看到组件下方或焊点内部,因此无法检测到 BGA 空洞或隐藏裂纹等缺陷。

AXI 的:AXI 在 AOI 的不足之处大放异彩。它可以检测内部缺陷,例如 BGA 焊球中的空洞(如果未检测到,可能会导致高密度电路板中高达 30% 的故障)或元件下的引脚未对准。AXI 的隐藏缺陷检出率超过 98%,这对于复杂装配至关重要。然而,它可能会错过 AOI 容易捕捉到的细微表面缺陷。

带走:使用 AOI 进行快速表面检查,使用 AXI 进行深入的内部检查,特别是当您的电路板包括 BGA 或其他隐藏连接时。

2. 成本分析(AOI 与 AXI 成本)

AOI:AOI 系统通常更实惠。入门级 AOI 机器的起价约为 50,000 美元,中端系统的价格在 100,000 美元到 150,000 美元之间。维护和运营成本也更低,因为 AOI 不需要 X 射线管等专用耗材。对于大批量生产,每块检查板的成本可以低至几美分。

AXI 的:由于技术复杂,AXI 系统的成本要高得多。基本款 AXI 机器的起价为 200,000 美元,高级型号的起价高达 500,000 美元或更高。此外,由于需要定期更换 X 射线管(每年花费 10,000 至 20,000 美元)和更严格的安全法规,运营成本更高。每块板的检查成本从 1 美元到 5 美元不等,具体取决于数量和复杂性。

带走:AOI 是标准 SMT 生产线的预算友好型选择,而 AXI 是高可靠性或复杂电路板的必要投资,因为这些电路板的故障成本超过了检查费用。

3. 速度和吞吐量

AOI:AOI 系统专为速度而生。一个典型的系统可以在 10-20 秒内检查一块电路板,使其适用于每天生产数千件的高速 SMT 生产线。这种快速检测最大限度地减少了生产瓶颈。

AXI 的:AXI 要慢得多,由于详细的 X 射线成像过程,每个板通常需要 1-5 分钟。这使得它不太适合大批量生产,除非有选择地用于关键组件或样品。

带走:选择 AOI 用于快节奏的生产线,并保留 AXI 用于内部质量至关重要的针对性检查。

4. SMT 中的应用适用性(AOI 与 AXI SMT)

AOI:最适合具有可见元件和焊点的标准 SMT 组件。它广泛用于消费电子产品制造,其中速度和成本效率是优先考虑的,并且大多数缺陷与表面相关。

AXI 的:非常适合具有隐藏焊点的复杂、高密度电路板,例如汽车、航空航天或医疗应用中的电路板。例如,如果未检测到内部空隙,具有多个 BGA 的医疗设备 PCB 可能无法满足监管标准,而只有 AXI 才能可靠地做到这一点。

带走:将检测方法与产品的复杂性和可靠性要求相匹配。AOI 适用于更简单的电路板,而 AXI 对于高级组件至关重要。

AOI 与 AXI 的优缺点:快速参考

为了让您更轻松地做出决定,以下是 AOI 与 AXI 优缺点的总结:

AOI 的优点和缺点

优点:

检测速度快(每块板 10-20 秒)。

成本更低(起价 50000 USD)。

对表面缺陷有效(95%+ 检出率)。

缺点:

无法检测组件下的隐藏缺陷。

仅限于可见的焊点和元件放置。

AXI 的优点和缺点

优点:

检测内部和隐藏缺陷(空隙的准确率为 98%+)。

对于 BGA 和高密度板至关重要。

确保高可靠性行业的合规性。

缺点:

成本高(起价 200,000 美元)。

检查时间较慢(每块板 1-5 分钟)。

更高的作和安全要求。

实用提示:您应该选择 AOI、AXI 还是两者兼而有之?

作为电气工程师,您的选择取决于几个因素:产品复杂性、产量、预算和质量要求。以下是指导您做出决定的可行提示:

评估您的产品需求:如果您的 SMT 生产线为消费类设备生产简单的电路板,那么仅 AOI 就足够了。对于高密度或任务关键型电路板,请投资 AXI 或将其与 AOI 一起使用。

考虑生产量:大批量生产线受益于 AOI 的速度。对于小批量、高价值的产品,AXI 的彻底性证明了较慢的速度是合理的。

预算限制:如果担心前期成本,请从 AOI 开始,并有选择地将 AXI 用于采样或关键批次。

混合方法:许多制造商将这两种技术结合起来。使用 AOI 进行回流焊后的初始表面检查,然后对较小百分比的电路板应用 AXI 以验证内部质量。这平衡了成本和可靠性。

例如,我合作的一家中型 SMT 工厂最近采用了混合模式。他们使用 AOI 检测了 100% 的电路板,捕获了 90% 的缺陷,然后在 10% 的高可靠性批次上使用 AXI 进行 BGA 验证。这降低了 40% 的总体检测成本,同时将缺陷率保持在 0.5% 以下。

为您的 SMT 生产线做出正确的选择

在 AOI 和 AXI 之间进行 SMT 制造选择并不是一个放之四海而皆准的决定。AOI 提供速度和经济性,使其成为大批量、不太复杂的电路板的理想选择。AXI 虽然成本高昂且速度较慢,但在检测高密度或高可靠性组件中的隐藏缺陷方面无与伦比。通过了解 AOI 与 AXI 的优缺点、成本和缺陷检测功能,您可以根据自己的特定需求定制检测策略。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号