常见焊膏应用缺陷故障排除

焊膏应用是 SMT 工艺中的关键步骤,其中组件直接安装在印刷电路板 (PCB) 的表面上。浆料是微小焊料颗粒和助焊剂的混合物,充当粘合剂和导电材料,在回流焊过程中形成可靠的电气连接。然而,即使是应用中的微小错误也可能导致缺陷,从而损害最终产品的功能性和可靠性。通过了解和解决焊料桥接或模板堵塞等问题,您可以最大限度地减少返工、降低成本并确保高质量的组件。

常见的锡膏应用缺陷及其原因

让我们分解最常见的焊膏应用缺陷、它们的根本原因以及它们如何影响组装过程。每个缺陷通常都可以追溯到特定变量,如模板设计、色浆特性或设备设置。

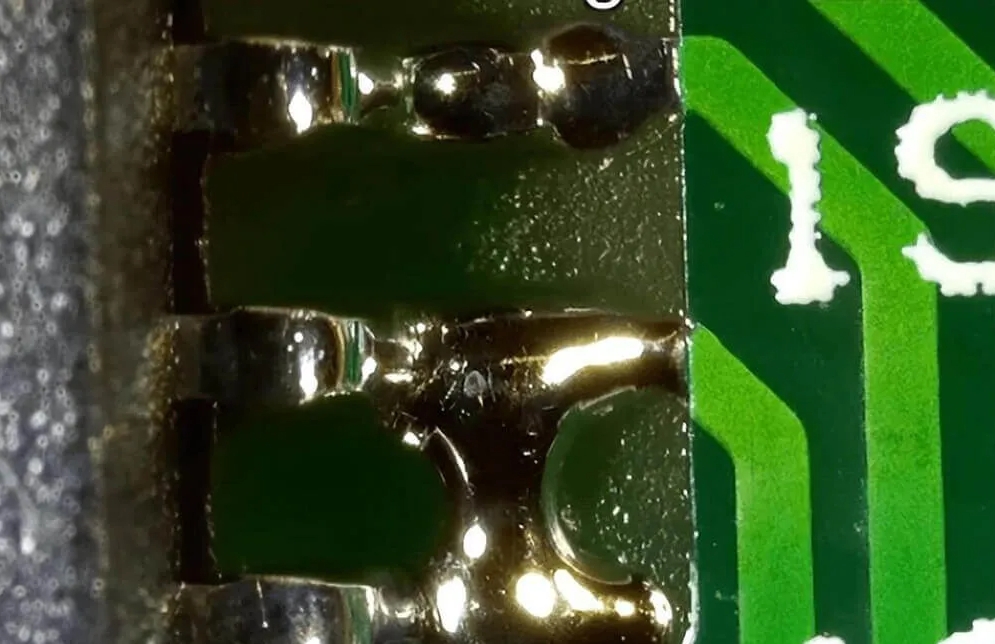

1. 焊料桥接:焊盘之间不需要的连接

当过多的焊膏在两个或多个相邻焊盘或引线之间产生意外连接,从而导致短路时,就会发生焊料桥接。这种缺陷在焊盘间距很近的细间距元件中尤为常见,有时相距仅 0.4 毫米。

原因:

由于钢网孔径过大,焊膏量过大。

模板对齐不良,导致浆料扩散到预期区域之外。

PCB 设计中焊盘之间的分离不充分。

高湿度或浆料储存不当会导致粘度增加和流量控制不良。

冲击:焊料桥接会导致电气短路,从而导致电路故障或性能不可靠。在高密度设计中,检测和修复桥梁可能既耗时又昂贵。

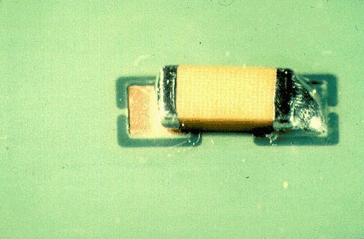

2. 焊球:未连接的焊料小球

焊球是在回流过程中在 PCB 表面或周围形成的微小球形焊珠。它们通常表现为孤立的缺陷,不连接到任何焊盘或元件引线。

原因:

焊膏或 PCB 中的水分过多,导致回流焊时飞溅。

钢网印刷压力不一致,导致锡膏沉积不均匀。

回流焊曲线不当,温度快速变化,导致浆料飞溅。

回流焊前由于长时间暴露在空气中而导致焊料颗粒氧化。

冲击:如果焊球在运行过程中移动,它们可能会产生意外的电气连接,从而造成短路或间歇性故障的风险,尤其是在汽车或医疗设备等高可靠性应用中。

3. 焊料不足:接头薄弱或缺失

当没有涂抹足够的焊膏在元件引线和焊盘之间形成适当的接头时,就会发生焊料不足。这通常会导致连接较弱或不完整。

原因:

钢网孔径过小,限制了沉积的锡膏量。

磨损或损坏的模板无法有效转移浆料。

印刷过程中刮刀压力或角度不正确,导致浆料释放不完全。

由于保质期过长或储存不当导致焊膏降解。

冲击:薄弱的焊点会导致应力或热循环下的机械故障,从而导致组件脱落或电路故障。例如,只有所需焊料量 50% 的接头可能在几次热循环后就会开裂。

4. 锡膏坍落度:印刷后变形

锡膏坍落是指印刷后锡膏沉积物的扩散或塌陷,通常会导致形状模糊或合并,偏离预期的模板图案。

原因:

由于印刷环境中的高温或高湿,锡膏的粘度较低。

通过超大孔径或高刮刀压力施加过多的浆料量。

打印后延迟回流,使色浆随着时间的推移而沉淀和扩散。

钢网与板接触不良,导致色浆释放不均匀。

冲击:坍塌会导致焊料桥接或关键区域的焊料不足,因为在回流过程中,焊膏可能无法保持在原位以形成适当的接头。

5. 错位:浆料或组件错位

当焊膏没有准确地沉积在焊盘上,或者当元件在贴装或回流过程中移动,导致连接不良时,就会发生错位。

原因:

印刷过程中模板与 PCB 对齐不准确。

元件放置过程中的振动或移动,尤其是使用高速拾取和放置机器时。

PCB 平整度不一致或翘曲,影响与模板的接触。

不正确的回流焊曲线导致组件因加热不均匀而移动。

冲击:未对准的浆料或组件会导致开路或接头薄弱,需要手动返工。在严重的情况下,它可能会导致板无法使用。

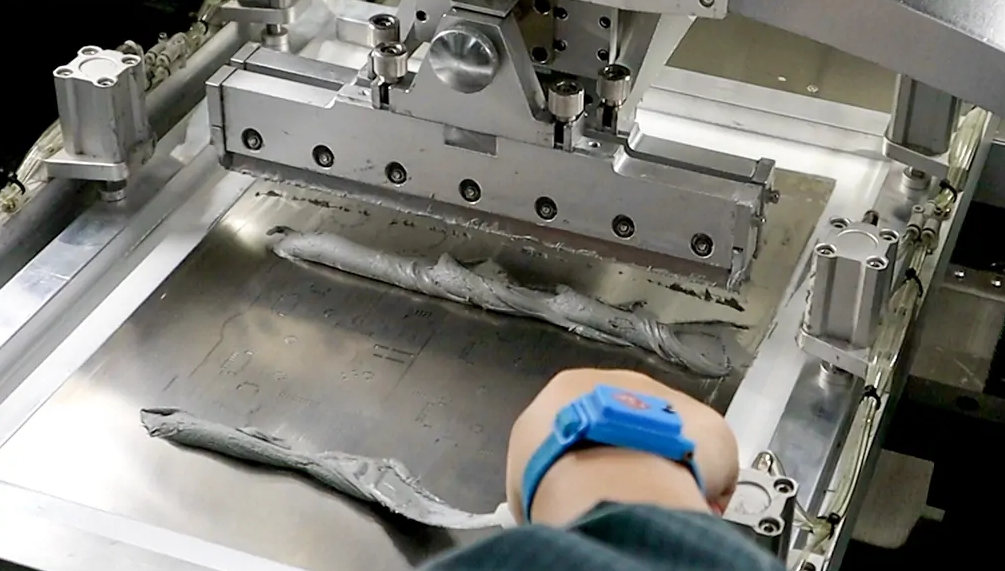

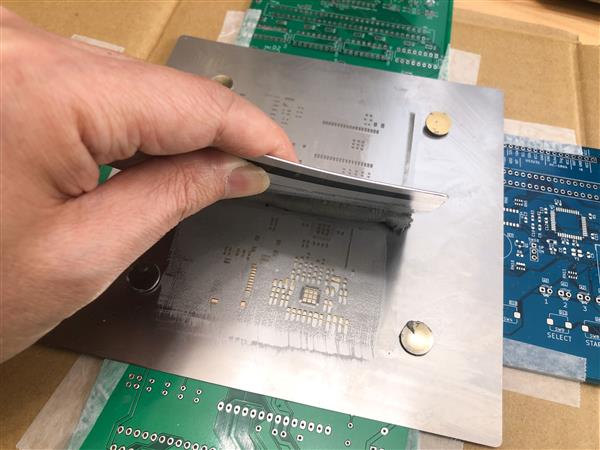

6. 钢网堵塞:堵塞的孔洞阻止了浆料转移

当焊膏或碎屑堵塞钢网的孔时,就会发生钢网堵塞,从而阻止锡膏在 PCB 上正确沉积。

原因:

印刷之间网版清洁不充分,导致浆料残留物变硬。

使用粒径不一致的劣质或降解的焊膏。

容易堵塞的小孔径尺寸(例如,低于 0.2 mm),尤其是在细间距设计中。

糊状物储存不当,导致干燥或结块。

冲击:堵塞的钢网会导致焊膏沉积不完整或缺失,从而导致焊料不足,回流后可能会出现开路。

排除焊膏缺陷故障的实用解决方案

现在我们已经确定了常见缺陷及其原因,让我们探索可行的解决方案来排查和预防这些问题。实施这些策略可以显著提高您的 SMT 工艺良率。

解决焊料桥接问题

优化模板设计:确保孔径尺寸适合焊盘尺寸,通常将细间距元件的面积减少 10-20% 以控制焊膏体积。

提高对齐度:使用视觉系统或基准标记将模板与 PCB 精确对齐。

控制环境:保持湿度低于 60% 且温度在 20-25°C 之间的打印环境,以防止浆料变得过于流动。

调整回流焊曲线:确保温度逐渐升高(每秒 1-3°C),以避免加热过程中糊状物扩散。

防止焊球

妥善存放材料:将焊膏冷藏在 2-10°C 下,并在使用前使其达到室温,以避免水分凝结。

使用正确的回流焊曲线:避免温度快速飙升;目标是在 120-150°C 的预热阶段持续 60-90 秒,以缓慢蒸发水分。

检查打印参数:保持一致的刮刀压力(300 毫米刀片通常为 8-12 kg),以确保浆料均匀沉积。

检查 PCB 状况:在烘烤后 24 小时内使用木板,以尽量减少水分吸收。

解决焊料不足的问题

验证模板孔径:检查模板是否磨损或损坏;孔径应与焊盘尺寸相匹配,公差为 ±5%。

优化打印设置:调整刮刀压力和速度(例如,20-40 mm/s)以确保焊膏完全转移。

使用新鲜糊状物:监控焊膏的有效期,避免使用制造时间超过 6 个月的材料,即使储存正确。

检查设备:定期校准印刷机以保持一致的性能。

修复焊膏坍落

Control Paste 属性:使用具有适当粘度的糊状物(3 型糊状物通常为 800-1000 kcps),并在推荐的条件下储存。

最小化延迟:打印后 1-2 小时内进行回流焊,以防止浆料沉淀。

调整打印环境:将环境温度保持在 25°C 以下,避免高湿度,以保持浆料的完整性。

检查模板触点:确保使用适当的夹具或支撑引脚将模板与 PCB 齐平。

校正错位

增强对中系统:使用自动光学检测 (AOI) 或摄像系统来验证模板和组件放置的准确性。

稳定设备:通过将拾取和放置机器固定在稳定的表面上并执行定期维护,最大限度地减少拾取和放置机器的振动。

解决 PCB 翘曲问题:将 PCB 平放并在打印过程中使用真空或边缘支撑以保持平整度。

优化 Reflow:使用平衡的回流焊曲线和均匀加热,以防止元件移位。

消除钢网堵塞

定期清洁:每 5-10 次打印后,使用异丙醇或专用钢网清洁剂清洁钢网,以去除残留物。

使用优质粘贴:选择粒度分布一致的焊膏(例如,用于细间距应用的 3 型或 4 型焊膏)。

优化光圈设计:对于小孔径,请考虑在刮刀侧具有较宽开口的锥形设计,以促进糊状物的释放。

监控存储:避免将糊状物长时间暴露在空气中;使用后立即重新密封容器。

一致焊膏应用的最佳实践

除了对特定缺陷进行故障排除外,采用最佳实践还可以从一开始就防止问题的出现。以下是确保结果一致的关键策略:

投资焊膏检测 (SPI):使用 SPI 系统测量印刷后的色浆体积和对齐情况。例如,标准应用的焊膏高度为 100-150 微米,以确保足够的焊料量。

维护设备:定期维修打印机和回流焊炉,以避免导致缺陷的机械问题。

列车运营商:确保员工接受正确焊膏处理、钢网设置和设备作方面的培训,以最大限度地减少人为错误。

文档流程:保留打印参数、回流曲线和缺陷率的详细记录,以确定图案和需要改进的区域。

掌握完美 PCB 的焊膏应用

解决常见的焊膏应用缺陷,如焊料桥接、焊球、焊料不足、焊膏坍落度、错位和模板堵塞,对于实现高质量的 PCB 组件至关重要。通过了解这些问题的根本原因并实施本指南中概述的实用解决方案,您可以显著减少缺陷、提高产量并确保电子产品的可靠性能。在捷配,我们致力于通过资源和专业知识来支持您的制造之旅,以应对此类挑战。通过正确的方法和对细节的关注,完美的焊膏应用触手可及。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号